5.3高圧力中のGMA溶接

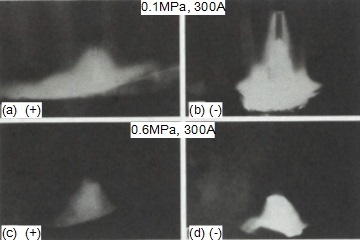

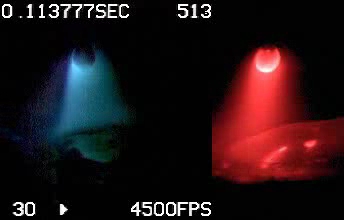

右図に(a,b)水深20cm相当圧力(0.1MPa)と(c,d)水深50m相当圧力(0.6MPa)でシールドガスにアルゴンを用いて実施したGMA溶接の典型的な写真例を示します。1970年代の撮影で、アークの大まかな形状しか分からず、溶滴の形状はほとんど判別できない映像です。大気圧ではアークは広がり、水深50mではアークは緊縮し電極間距離(アーク長)が短くなる傾向を持ちます。

右図に(a,b)水深20cm相当圧力(0.1MPa)と(c,d)水深50m相当圧力(0.6MPa)でシールドガスにアルゴンを用いて実施したGMA溶接の典型的な写真例を示します。1970年代の撮影で、アークの大まかな形状しか分からず、溶滴の形状はほとんど判別できない映像です。大気圧ではアークは広がり、水深50mではアークは緊縮し電極間距離(アーク長)が短くなる傾向を持ちます。

| ・画像クリック(150A, Ar & CO2) | |||

| 熱画像 | カラー | 熱画像 | カラー |

|

|

|

|

以下に示すデータは、現在と異なり全てがアナログの時代のデータなので、全ての数値には人間の思い込みや思い入れがまぎれこんでいる可能性は高いのですが、当時のデータをそのまま用いて紹介します。

1.電圧特性

右図に、アルゴン雰囲気中でのGMA溶接における、見かけのアーク長とアーク電圧との関係を示します。直流定電圧型500Aの電源を用い、アーク電圧45V以上では2台を直列に接続して使用しています。溶接用ワイヤには軟鋼用 1.2mmφを用い、各条件で溶接電流が300Aになる供給速度を選定しました。右図には電流値が300Aの場合の結果を示していますが、200Aから400Aの電流範囲ではアーク電圧(V)に及ぼす電流(I)、アーク長(La)、圧力(P)の関係は、次の実験式で与えられます。

V=24.0+3.74×10^-3・I(La+1)√P (1)

見かけのアーク長は母材表面から電極先端までの距離を測定していますが、実際にはアークは母材表面より下にまで伸び、アーク自体も広がりを持っています。このため、アーク長の正確な定義は困難ですが、見かけのアーク長に1mmを補正して加えた値に電圧が比例して増加する傾向を持ちます。1mmの補正は溶融池表面が1mm押し下げられていることに相当します。また電流値に比例するとともに雰囲気圧力の平方根にも比例して増加します。

2.電極の消耗

アーク電圧が増加するとワイヤ供給速度は低下する傾向を示します。アーク電圧が増加しアーク長が長くなると、電極ワイヤの突出長さ(電極チップの給電位置から電極先端までの長さ)が減少し、通電電流による電極の予熱効果が減少することが一つの要因となっています。同一アーク電圧で比較すると、雰囲気圧力が高いほど電極ワイヤの溶融速度は速くなります。これは、雰囲気圧力が高くなるとアーク長が短くなり、電流が流れるワイヤ長さが長くなり通電加熱効果が上がるのが一つに要因となっています。

しかし、同一のアーク長、すなわち突出長さを一定にした条件では、右図に示すように、電極ワイヤの溶融速度は雰囲気圧力が増加するのにともなって低下する傾向を示します。この図は見かけのアーク長が5mmの場合の結果です。圧力が相対的に小さい浅水域では、極性の違いによる溶融速度の差が大きく現れています。大気圧中で電極をマイナスに接続した場合、電極の溶融速度はプラスに接続した場合より5割程度速い値を示しています。圧力の増加にともない溶融速度は急激に減少し、水深50mでほぼプラスに接続した場合と等しくなっています。水深50mより深い圧力では、電極の極性による消耗速度の相違はほとんど認められません。

電極がマイナスのアルゴンシールドの場合には、陰極点が電極のかなり上部にまで発生し、溶融金属は非常に大きな液滴に成長し、短絡して移行する傾向を持ちます。大きな液滴を細い電極が維持できることは電極先端部の表面張力が強いことを意味し、電極温度と溶滴温度が低い状態で溶接が進行していることになります。このことが大気圧近傍の圧力範囲で電極の消耗速度が速くなっている理由と考えています。圧力雰囲気が高くなると、アーク電圧は上昇しアーク部で消費されるエネルギーが増加します。極点は母材近傍に集中し、結果的に液滴は小さい状態で移行するとともに液滴温度も電極プラスの場合と同じように高くなっているため、、電極消耗速度に差が生じなくなったと考えています。

電極がプラスで大気圧の条件では、電極先端部は約30゜の円錐状にとがり、陽極点は電極ワイヤ側面の未溶融部分にも分布しているのが観察されます、この予熱効果が影響していると理解できます。雰囲気圧力が増加すると、電極先端部は平坦になりアークの発生は平坦部に限定される現象が観察されます。電極をマイナスに接続した場合には、この現象が顕著です。大気圧の条件では、陰極点は電極ワイヤ側面の未溶融部まで広く分布していますが、水深50mより深い圧力になるとアークは電極先端部にのみ集中し、側面からの発生は認められず、電極先端部はプラスの場合とほぼ同様な形状を示します。

3 ヒュームの発生

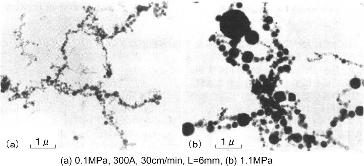

右に大気圧と100m相当圧力で溶接を実施した場合に発生したヒューム形状の例を示します。大気圧での溶接ヒュームは、小さい核から樹枝が成長して相互に連なる形状で発達しています。一方水深100m相当圧力では、大きな核を中心に樹枝状に連なる形状で成長しています。圧力雰囲気が高いと相互に衝突する頻度が増加し、核となる金属分子が相互に溶着して形状が大きくなったと考えています。

右図に溶接電流とヒューム発生量との関係を雰囲気圧力をパラメータとして示します。電流が増加するとヒューム発生量は右肩上がりに増加し、雰囲気圧力が高いほどヒューム発生量は増加しています。電極ワイヤの温度上昇が、電流の二乗×抵抗に比例することを考えると、この結果をすんなりと受け入れても良いかとは思います。

正確には電極ワイヤの溶融速度が電流の二乗に比例すると考えるべきなので、電極溶融量に対するヒューム発生率がどうなるのかについて調べた結果を右に示します。

大気圧でヒュームの発生率は。ワイヤ溶融量の0.5%程度で、電流値が高くなると若干増加する傾向を示しています。水深200m相当の2.1MPaという高圧になると、250Aで1%弱のヒューム発生率へと増加し、400Aでは1.3%程度にまで増加します。この値は以下の理由で、実際のヒューム量より高い値だと考えています。しかし、全体の傾向を知る上では有益なデータと考えています。

溶接実験は高圧チャンバ内で実施しているため、JIS Z3930に規定されている全量補修測定法は採用できず、大きめのバットの中に溶接母材を設置し、水を張らずに加圧して、水カーテンを流しながら短時間溶接を実施し、カーテン水に捕捉されたヒュームをバット内にためて、定量用ろ紙に吸着させて、ヒューム量を測定しています。アーク自体は10秒間の非常に短時間しか流していないため、初期の不安定性の影響は強く受けています。また、右上の写真に見られるようにヒュームのみでなく非常に小さいスパッタも多数発生しているためその重量もヒュームとして測定しています。

右図に雰囲気圧力とヒューム発生量との関係を示します。電極がプラスで、電流300A、溶接速度30cm/min、見かけのアーク長が6mmという条件では、ヒュームの発生量は雰囲気圧力の増加にともない増加しています。前節で示したように、アーク長が一定の場合には、アーク電圧が圧力の平方根に比例して増加する傾向を示します。

アーク電圧を一定にした場合には圧力の影響はあまり見られず、ほぼ一定あるいはやや低下する傾向を示します。アーク電圧が一定の場合には、圧力が高くなるほどアーク長は短くなり、

アークは溶融池の中に埋もれていく状況になります。結果的に、外部に放出されるヒューム量が減少しているとも考えられます。

アークは溶融池の中に埋もれていく状況になります。結果的に、外部に放出されるヒューム量が減少しているとも考えられます。小電流・短絡移行条件でもほぼ同様な傾向を示します。電圧一定の条件ではヒューム発生量は圧力に関係なくほぼ一定な値を示ています。適正電圧条件を選定した場合、すなわち、圧力に応じてアーク電圧が増加した場合には、ヒューム発生量は増加しています。電極がプラスの場合、

右上図に示すように、ヒュームの発生量は環境圧力と無関係に電圧と電流値に比例する傾向を示します。こヒュームの発生量は次の実験式で示すことが出来ます。

右上図に示すように、ヒュームの発生量は環境圧力と無関係に電圧と電流値に比例する傾向を示します。こヒュームの発生量は次の実験式で示すことが出来ます。F=5.3×10^-2・VI−125 (2)

ここで,F:ヒューム発生量(mg/min),V:アーク電圧(V) 17≦V≦70,I:溶接電流(A) 150≦I≦400

実際のヒューム発生量と、上の実験式を用いて推定したヒューム発生量とを比較すると、右図のように極めて良い一致が認められます。

一方、電極をマイナスに接続し見かけのアーク長を6mmにして測定した結果は、プラスに接続した場合とは反対に、ヒューム発生量は雰囲気圧力の増加にともなって減少しています。この条件での大気圧での溶接では、アークが不安定で爆発的な移行形態となっており、特に短絡の後アークが発生する時点でヒュームが大量に発生する様子も観察できます。これがヒューム発生量が大きくなる一つの原因と考えられます。

右上の図はアルゴンに酸素を添加していくと、ヒューム発生量が減少することを示しています。実際にアルゴンに酸素を添加した場合のアーク現象については、「6.31 溶接現象動画」に記載しています。下表の画像をクリックすると動画を再生できます。

| 6.8a Effect of Oxygen in Ar(O2 in Ar), DCRP on SUS304 | ||||

|---|---|---|---|---|

|

|

|

|

|

| Ar+0%O2,26V160A | Ar+1%O2,28V160A | Ar+3%O2,28V180A | Ar+5%O2,28V180A | |

| 6.8b Effect of Oxygen in Ar(O2 in Ar), DCSP on SUS304 | ||||

|

|

|

|

|

| Ar+0%O2,28V120A | Ar+1%O2,27V140A | Ar+3%O2,28V160A | Ar+5%O2,28V200A | |

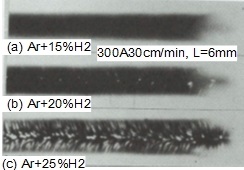

一方、アルゴンに水素を添加した場合には、水素量が多くなるほど発生するヒューム量は増加する傾向を示しています。水素の添加によりアークは不安定となり、爆発的(間歇的)な移行現象を示すようになります。溶融池は常に母材に冷却されているため、溶融金属の温度上昇には限界があります。溶接ワイヤの場合には溶融金属を冷却する要因は少なく、特にスプレー移行のように非常に小さい溶滴を形成して移行する場合には溶滴温度は相当高温になっており、ヒュームは連続的に発生していると考えられます。グロビュール移行の場合には、溶滴サイズは大きく重いため、その重量を支えるだけ大きい表面張力がワイヤ固体部と溶滴の間に働いています。しかし、溶滴が溶融池に短絡して、溶融池内部に吸収された後、再アークが発生するとき爆発的な蒸発とスパッタの大量発生が見られます。

一方、アルゴンに水素を添加した場合には、水素量が多くなるほど発生するヒューム量は増加する傾向を示しています。水素の添加によりアークは不安定となり、爆発的(間歇的)な移行現象を示すようになります。溶融池は常に母材に冷却されているため、溶融金属の温度上昇には限界があります。溶接ワイヤの場合には溶融金属を冷却する要因は少なく、特にスプレー移行のように非常に小さい溶滴を形成して移行する場合には溶滴温度は相当高温になっており、ヒュームは連続的に発生していると考えられます。グロビュール移行の場合には、溶滴サイズは大きく重いため、その重量を支えるだけ大きい表面張力がワイヤ固体部と溶滴の間に働いています。しかし、溶滴が溶融池に短絡して、溶融池内部に吸収された後、再アークが発生するとき爆発的な蒸発とスパッタの大量発生が見られます。

極性によるヒューム発生状態の相違を定量的に検討するために、含有成分の異なる電極と母材の組み合わせで極性を変えて実験しました。右表に実験に用いた組み合わせを示します。軟鋼(SS41)とステンレス(SUS304)の2種類の母材と、軟鋼用(MG50)とステンレス用(Y308)の2種類の溶接用ワイヤを用いました。軟鋼にはCrとNiはほとんど含まれたいないのに対して、ステンレスには20%程度のCrと10%程度のNiが含まれています。アーク溶接中にヒュームを補修し、ヒュームに含まれる金属成分とを比較することにより、ある程度定量的に、ワイヤから放出されるヒューム量と母材から放出されるヒューム量とを比較することが出来ます。実際の実験は、(1)MG-SS, (2)MG-SUS, (3)Y-SS, (4)Y-SUSの4通りの組み合わせで行い、それぞれ電極プラス(DCEP)(左図)と電極マイナス(DCEN)(右図)の溶接を行いました。横軸の雰囲気圧力はデカルト座標を用いています。

電極がプラスの場合には発生するヒューム量はいづれも雰囲気圧力の増加により増加する傾向を持ちます。電極がマイナスの場合には、1.1MPaまでの雰囲気圧力では圧力の増加に伴い直線的にヒューム発生量は減少し、それより高い圧力では減少の度合いは激減してほとんど一定になるような傾向を示しています。

下図は4種の組み合わせで発生するヒュームがほぼ同じ機構で発生していると仮定して、電極ワイヤ及び母材から発生するヒューム量を推定した結果です。上図と同じく横軸をデカルト座標で表示していますが、対数座標系をしようするとほぼ直線で表示されます。電極がプラスの場合には電極ワイヤから発生するヒューム量は多く、雰囲気圧力の増加と共に増加する傾向を持っています。母材から発生するヒュームは逆に雰囲気圧力の増加により減少しています。いずれの条件でも、Niの量がCrより若干大きくなっています。しかし、基材の含有量を考慮すると、Crの方が2倍近く多く蒸発していると言えます。電極がマイナスの場合には、ワイヤから蒸発するヒューム量は雰囲気圧力の増加により減少する傾向を示します。母材から発生するヒューム量はワイヤからのヒューム量よりかなり少なく、電極プラスの場合より少ない傾向を示しています。

冒頭に記述したように、GMA溶接では、電極ワイヤ側から発生するヒューム量が母材側からの発生量よりかなり大きく、電極がプラスの時には圧力の増加と共に増大し、電極がマイナスの場合には逆に減少します。また、母材側からのヒューム発生量は圧力の増加により若干低下しています。雰囲気圧力が増加すると、陰極側からのヒューム発生量が低下しており、これは陰極点挙動が圧力により変化することに密接に関連していると考えていますが、詳細に関しては不明な点が多く残っています。

4 ガス成分の吸収と欠陥の発生

雰囲気圧力が高くなるとガスの密度(ガス分圧)が高くなり、溶融金属表面に衝突して溶融金属内部に吸収される量が増加します。溶融金属自体も高圧雰囲気中では局所的により高温になっている可能性も高く、ガス成分を吸収しやすくなっています。溶融金属表面に直接衝突する成分以外にも、固体金属表面に衝突して付着する量も増加しており、表面酸化物あるいは酸化物内部で水和した形態で存在して、溶接の進行とともに溶融金属内部に吸収される可能性もあります。

右図に大気圧でシールドガスのアルゴン中に水素を含有させて溶接を実施し、溶接金属内部のブローホール発生現象を比較したX線写真結果を示します。写真に見られるように一定量以下の水素は溶接金属内部に吸収されます。水素密度が高い場合には溶融金属内部で集合し気泡となり一部は溶接金属外部に放出できずに、溶接金属内部でブローホールとなります。大量に水素が含まれている場合には、金属結晶内部に包含できなくなった水素が結晶内部を移動し、粒界領域に集結して、大量のブローホールが発生します。

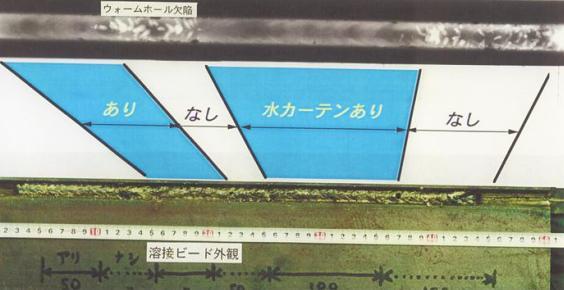

溶接部が水中に露出した湿式水中溶接では、ノズルの外周から水カーテンを流して溶接領域に安定した空洞を形成して溶接します。右図上に示すように、水カーテンが流れていないときにはノズルから間歇的に大きな塊がノズル外に抜け出し、その瞬間に外部から水が溶接領域に浸入する危険性が高くなります。下の画像のように外周部に水カーテンを放出すると、シールドガスは細かな気泡となり外部へ放出され、溶接領域には安定した空洞が形成されます。

実際に水中溶接を実施している時には、溶接の実行と共にアークと溶融金属とから、高熱が外部に伝わります。水カーテンが無い場合には、溶接部近傍に侵入した水の一部は、アーク溶接による高熱で蒸発し、溶融金属表面に到達し、一部の水分子(酸素分子と水素分子)が溶融金属内部に取り込まれます。適正な条件で水カーテンを用いる場合には、周囲の水は、アークと溶融池近傍にはほとんど到達できず、大気中の溶接と同じ状況が保たれます。

上の図に、溶接中に水カーテンを使用する場合と、使用しない場合とを交互に実施した結果を示します。水カーテンを使用した合内部には、溶接欠陥の無い良好な溶接結果が得られています。一方、水カーテンが無い場合には溶接金属の内部や表面に大きなブローホールが発生しています。水カーテン効果の詳細については、「水中溶接 8.5 水カーテン効果」に記述してあります。

次ページ(5.4 酸素アーク切断) 2013.12.20作成 2020.1.26改訂