8.5 活性フラックス

SUS304製造技術の進化により、原子力用構造材料に使用されるSUS304の硫黄含有量は大幅に低下しています。しかし、その結果溶接時の溶込み深さが大幅に減少する事態となりました。その対象策の一環として、チタンなどを含んだ活性フラックスを塗布することにより、ステンレス溶接時の深溶込み特性を改善できるようになりました。

SUS304製造技術の進化により、原子力用構造材料に使用されるSUS304の硫黄含有量は大幅に低下しています。しかし、その結果溶接時の溶込み深さが大幅に減少する事態となりました。その対象策の一環として、チタンなどを含んだ活性フラックスを塗布することにより、ステンレス溶接時の深溶込み特性を改善できるようになりました。

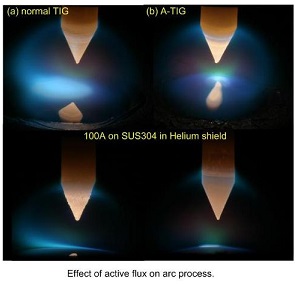

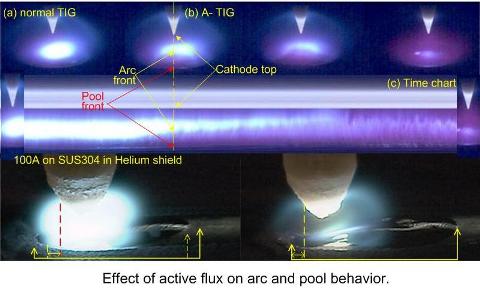

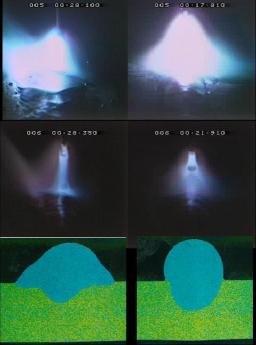

何故深く溶込むようになるのかについて研究するために、高速度ビデオ観察も多用されました。フラックスを塗布しない場合には、溶融池中央部の比較的広い範囲に金属蒸気の発生が認められます。一方、活性フラックスを塗布した場合には、アノード領域は緊縮し、狭い領域で金属蒸気が噴出します。また、電極表面での反応も異なっています。下図は高速度ビデオを用いて、溶接線前方斜め上から溶融池の挙動を撮影した結果です。観察を容易にする目的で、シールドガスにヘリウムを用いています。上段は各瞬間の特徴的な映像を示し、その下の中段は電極線中心軸上画素の輝度データを時系列で表示しています。電極とアークの状態を理解できるように、表示開始時刻の映像を左端に、表示終了時点の映像を右端に示しています。活性フラックスがない領域では、溶融池表面の金属蒸気は幅広く広がっており、アノード領域も広いと考えられます。溶融池先端が活性フラックスを塗布した領域に接近し、フラックスが溶融池に流れ込み始めると、金属蒸気は後方に押し流され、最終的に非常に狭くなることが分かります。

一番下の段の映像は側面から撮影した映像です。別の機会に普通のカラーカメラを用いた映像であり、電極形状も異なっています。側面からの映像では、活性フラックスがない領域では、溶融池前面の位置は比較的前方に形成されています。一方、活性フラックスを塗布した状態では、溶融池前面は電極に近い領域まで後退しています。溶融池後端部も後方に後退し、溶融池長さが長くなっています。溶融池後方部表面には、微細な振動を伴う波の発生が認められました。

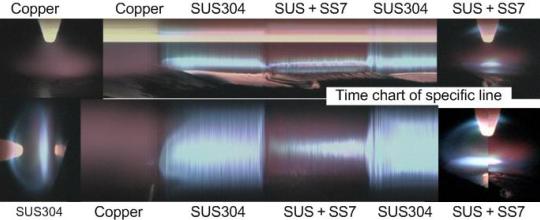

下図に通常のビデオレート(30fps)で撮影した一例を示します。最初、水冷銅板上でアークを発生させ、アークが安定した状態になってから、母材を動かし、水冷銅板からSUS304へ、続いて活性フラックス(SS7)と塗布した面、さらに塗布していない面へと連続的に変化させています。水冷銅板上にアークを発生している場合には、母材からの金属蒸気の発生と金属蒸気のイオン化がないために、プラズマはヘリウムのみで形成され、タングステン電極表面へは金属イオンは到達していません。上段右端に活性フラックスが存在する領域におけるアークの状態、下段右端には活性フラックス有無の影響を比較するために、無い場合とある場合の半分づつの映像を張り合わせて表示しています。活性フラックスが塗布されていない状態では、母材表面の金属蒸気は幅広く存在し、イオン化されたクロムや鉄が陰極まで到達し、その電離電圧に応じた高さで再結合が生じていることが確認できます。一方右端の活性フラックスを塗布した領域のアークでは、母材表面での金属蒸気の発生は抑制され、出極直下の狭い領域に緊縮されています。電極表面近傍での金属イオンの再結合が生じている領域は、活性フラックスが無い場合に比較して電極上部の領域にあります。

上図上段中央の画像は、電極中心軸上の画像データのタイムチャートです。下段中央の画像は母材表面より少し上の高さにおける水平方向の画像をタイムチャートにしたものです。水冷動板上でのアークはヘリウムによる発光のみのため、赤色になっており、陰極も白銀状に光っています。アークがSUS304に到達した時点で、SUS304の溶融蒸発が始まり、母材表面からその上方領域にかけて、金属蒸気からの発光が強くなり、ヘリウムからの発光は判別しづらくなります。水冷銅板から母材に移動した初期には、母材(SUS304)の溶融はあまり大きくないため、母材表面近傍での金属蒸気発生はあまり強くはありません。しかし、金属イオンが陰極表面には到達し、陰極の側面で再結合が生じていることが識別できます。溶融池が十分発達すると陰極下端部が溶融池に写り込むようになり、その反射映像が識別できます。溶融池が定常状態(溶融し、高温の状態)に達した後は、電極も赤色になります。活性フラックスを塗布した領域に入ると、金属蒸気の発生は中央部の狭い領域に抑制され、ヘリウムの発光が目立つ状態になります。陰極先端部近傍のカソードスポットでも、金属イオンの到達量が激減し、陰極界面での再結合による発光は少なくなり、カソードスポット領域は若干狭まる傾向を示します。

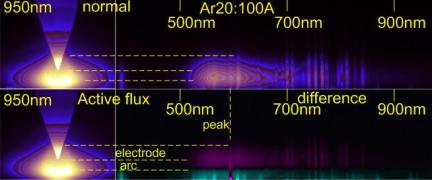

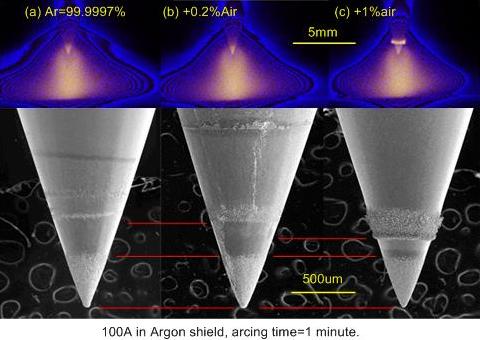

カラーカメラで撮影したアーク映像は、RGBの各フィルタを透過した光がRGB撮像素子に到達した輝度値を再校正しています。このため、アークの分光特性を明確に判別することはできません。アークの分光特性を簡単に観察するための装置として、分光プリズムImSpectorがあります。ImSpectorは上図に示すように、プリズム・グレーティング・プリズム(PGP)方式とグレーティング構造により、線状エリアの各点の光を波長帯に分光します。通常のレンズおよび白黒カメラと組合せることで、ライン状エリアの波長分布を検知するイメージング方式の分光計が成立します。下図はアルゴンガス使用時の活性フラックスの効果について、ImSpectorを用いて観測した高速度ビデオ映像の一例です。白黒の高速度ビデオに950nm帯域の干渉フィルタを取り付けて録画した映像と、もう一台の白黒の高速度ビデオ先端に分光プリズムImSpectorとレンズを設置して、電極中心軸上のスペクトル分布を撮影した映像を表示しています。人の目に理解しやすいように、両者ともに擬似カラー表示をしてあります。

カラーカメラで撮影したアーク映像は、RGBの各フィルタを透過した光がRGB撮像素子に到達した輝度値を再校正しています。このため、アークの分光特性を明確に判別することはできません。アークの分光特性を簡単に観察するための装置として、分光プリズムImSpectorがあります。ImSpectorは上図に示すように、プリズム・グレーティング・プリズム(PGP)方式とグレーティング構造により、線状エリアの各点の光を波長帯に分光します。通常のレンズおよび白黒カメラと組合せることで、ライン状エリアの波長分布を検知するイメージング方式の分光計が成立します。下図はアルゴンガス使用時の活性フラックスの効果について、ImSpectorを用いて観測した高速度ビデオ映像の一例です。白黒の高速度ビデオに950nm帯域の干渉フィルタを取り付けて録画した映像と、もう一台の白黒の高速度ビデオ先端に分光プリズムImSpectorとレンズを設置して、電極中心軸上のスペクトル分布を撮影した映像を表示しています。人の目に理解しやすいように、両者ともに擬似カラー表示をしてあります。 950nm帯域の映像からは、活性フラックスが存在する場合の方がアークの中心領域はやや狭く、電極表面の発光状態にも相違があることが分かります。右側上段に示す活性フラックスがない状態でのスペクトル分布からは、アーク中心領域での再結合による連続スペクトルと、アルゴンの離散的なスペクトル分布が認められます。下側右の図は、活性フラックスの有無がスペクトル分布に如何なる影響を与えているのかについて表示しています。分かりやすくするために、両者のスペクトル分布の相違を強調して示しています。フラックスが存在しない方が発光強度の高い部分を緑で表示し、フラックスが存在する場合のほうが発光強度の高い部分を赤で表示しています。アーク領域の内温度が比較的低い下半分の領域(溶融池表面部およびその近傍上部)では、活性フラックスを塗布していない条件での発光強度が高いことがほとんど全て波長域で認められます。特定の1本のスペクトル(591nm)のみ活性フラックスが存在する場合に高いこと、およびアーク上部から電極先端部周辺では、活性フラックスが存在する場合の方が発光強度が高くなることが分かります。陰極に近い高温アーク部及び陰極先端部のカソード領域では、活性フラックスが存在する場合の方が発光強度が高いことが分かります。ヘリウムシールドの場合には、金属イオンは陰極上部へと到達し、活性フラックスの有無で到達高さが異なっていました。一方、アルゴンシールドでは、活性フラックスの有無による相違はほとんど確認できません。この点が、アルゴンシールドとヘリウムシールドの場合の相違点です。

950nm帯域の映像からは、活性フラックスが存在する場合の方がアークの中心領域はやや狭く、電極表面の発光状態にも相違があることが分かります。右側上段に示す活性フラックスがない状態でのスペクトル分布からは、アーク中心領域での再結合による連続スペクトルと、アルゴンの離散的なスペクトル分布が認められます。下側右の図は、活性フラックスの有無がスペクトル分布に如何なる影響を与えているのかについて表示しています。分かりやすくするために、両者のスペクトル分布の相違を強調して示しています。フラックスが存在しない方が発光強度の高い部分を緑で表示し、フラックスが存在する場合のほうが発光強度の高い部分を赤で表示しています。アーク領域の内温度が比較的低い下半分の領域(溶融池表面部およびその近傍上部)では、活性フラックスを塗布していない条件での発光強度が高いことがほとんど全て波長域で認められます。特定の1本のスペクトル(591nm)のみ活性フラックスが存在する場合に高いこと、およびアーク上部から電極先端部周辺では、活性フラックスが存在する場合の方が発光強度が高くなることが分かります。陰極に近い高温アーク部及び陰極先端部のカソード領域では、活性フラックスが存在する場合の方が発光強度が高いことが分かります。ヘリウムシールドの場合には、金属イオンは陰極上部へと到達し、活性フラックスの有無で到達高さが異なっていました。一方、アルゴンシールドでは、活性フラックスの有無による相違はほとんど確認できません。この点が、アルゴンシールドとヘリウムシールドの場合の相違点です。

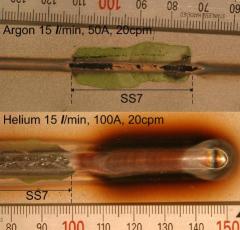

右図に活性フラックスの有無によるビード表面概観の違いを示します。いずれもSUS304を母材としています。上側の写真はアルゴンシールドでフラックスの無い状態からフラックスを塗布した状態へと溶接が進行します。50A20cpmと母材が溶融しにくい条件で溶接を実施しています。フラックスが塗布されていない領域では、アークの痕跡は認められますが、溶融までにはいたっていません。フラックスを塗布した領域に侵入すると、母材が溶融をしています。フラックス塗布量が少ない領域では、表面はまた未溶融となっていますが、アークの痕跡は幅広になっています。再度塗布量の多い領域になるとまた溶融した痕跡が認められます。

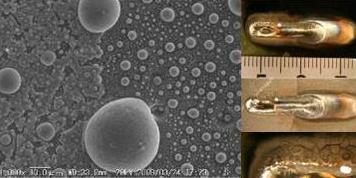

右図に活性フラックスとスマットのSEM写真を示します。左側のSEM写真右側の球形に撮影されているのが、スマットです。金属蒸気がシールドガス外に飛行して、母材に落下する過程で、相互の衝突により凝集します。その際、空気中の酸素と化合して酸化物になり、反応熱で溶融凝縮します。画面左側に移っているのは、母材表面に塗布したフラックスです。数ミクロンの大きさのものがほとんどで、10ミクロンを超えるものも散見されます。

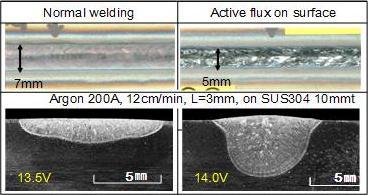

右図に通常の溶接と活性フラックスを塗布した場合のビート表面形状および断面マクロとを比較した結果を示します。ビー度幅は狭くなり、溶込み深さは2.5倍程度深くなっています。結果的に溶融金属量も増加しています。

活性フラックスの効果については、(1)表面張力の変化による湯流れ・対流の変化、(2)アークの集中による押し下げ力向上、(3)アークの集中によるガス流と溶融金属流れ状態の変化などが上げられています。実際には多くの要因が相互に影響しあって、結果的に湯流れが変化して深溶込みを助長する方向の湯流れが実現されると考えます。多くの映像を撮影してきましたが、プラズマのキーホール溶接においても、プラズマ気流に反して溶接前面の孔を上方に流れ上がる映像など、ガス流に抗して動く金属の湯流れを多く見てきました。これらの経験から、ガス流が湯流れに大きく影響するとは考えていません。表面張力についてもあまり影響があるとは考えにくいと思っています。表面張力はあくまで溶融金属の表面でのみ作用する力であり、2倍以上に深溶け込みになるとすれば、溶融池中心に向かう流れが観察されるはずですが、ほとんどそのような流れを見たことはありません。

右図は活性フラックスの効果を調べるために、MIG溶接を実施した映像の一例です。左側はフラックスを塗布していない通常の溶接、右側は表面にフラックスを塗布した溶接例です。上段は絞りを開けて溶融池が見えるように撮影し、中段には絞りを絞って溶滴移行とアークが判別できるように撮影しています。下段はビード断面です。成分分析のために撮影した映像ですが、母材と溶接金属が明瞭に区別できるのでこの映像を使用しています。フラックスを塗布していない場合には、極点が母材の固体表面に形成され、時間的に大きく変動します。純粋なアルゴンシールドではこのようにアークが不安定になるため、通常は数パーセントの酸素を混入したガスを用いてアークを安定化させます。アークは、不純物の少ない溶融金属表面よりも、酸化皮膜を多く含む仕事関数が低い周囲の固体壁の方に形成されやすいと考えるのが自然です。このため、溶融池は広がります。高温の溶滴がワイヤ直下に突入して溶込みを促進させますが、アークにより前方が幅広く溶融されるため、結果的にワインカップ状の浅い溶込みになります。一方、活性フラックスを塗布している場合には、溶融金属表面に活性フラックスが溶けた仕事関数の低い皮膜が存在し、極点は溶融池に限定され、アークは安定して発生しています。結果的に深溶込みが得られています。

右図は活性フラックスの効果を調べるために、MIG溶接を実施した映像の一例です。左側はフラックスを塗布していない通常の溶接、右側は表面にフラックスを塗布した溶接例です。上段は絞りを開けて溶融池が見えるように撮影し、中段には絞りを絞って溶滴移行とアークが判別できるように撮影しています。下段はビード断面です。成分分析のために撮影した映像ですが、母材と溶接金属が明瞭に区別できるのでこの映像を使用しています。フラックスを塗布していない場合には、極点が母材の固体表面に形成され、時間的に大きく変動します。純粋なアルゴンシールドではこのようにアークが不安定になるため、通常は数パーセントの酸素を混入したガスを用いてアークを安定化させます。アークは、不純物の少ない溶融金属表面よりも、酸化皮膜を多く含む仕事関数が低い周囲の固体壁の方に形成されやすいと考えるのが自然です。このため、溶融池は広がります。高温の溶滴がワイヤ直下に突入して溶込みを促進させますが、アークにより前方が幅広く溶融されるため、結果的にワインカップ状の浅い溶込みになります。一方、活性フラックスを塗布している場合には、溶融金属表面に活性フラックスが溶けた仕事関数の低い皮膜が存在し、極点は溶融池に限定され、アークは安定して発生しています。結果的に深溶込みが得られています。

下側の映像はヘリウムシールドで、母材が十分溶融する100A20cpmの条件での溶接結果です。フラックスを塗布した領域と塗布していない領域の双方で溶融しています。フラックスを塗布した領域では、母材表面へのスマットの付着が無いのに対して、フラックスを塗布していない領域では多量のスマットの付着が認められます。スマットは母材溶融池から蒸発した金属蒸気が空気中で酸化凝集した小さい球形の粒子が母材に付着したものです。

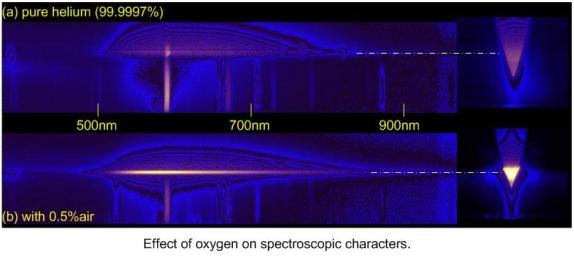

上図にシールドガス中の酸素成分の影響を観察した結果の例を示します。ガス中の酸素成分が増加した場合にも溶込みが深くなることは知られています。同時にタングステン電極の消耗がはなはだしくなることも知られています。 ここでは、まず電極への影響を調べるために、水冷銅板上での測定結果について示します。純ヘリウムシールドでは、ヘリウムの離散スペクトルが強く観察され、若干の再結合による連続スペクトルも認められます。電極先端部でも連続スペクトルの発光が認められます。一方、ヘリウムに0.5%の空気を混入した状態では、ヘリウムの離散スペクトルの発光強度は若干低下し、空気混入による酸素成分増加により酸化タングステンの蒸発と、解離およびタングステン原子の電極表面への衝突などにより電極先端部の連続スペクトル発光強度が大幅に増加することが分かります。

ここでは、まず電極への影響を調べるために、水冷銅板上での測定結果について示します。純ヘリウムシールドでは、ヘリウムの離散スペクトルが強く観察され、若干の再結合による連続スペクトルも認められます。電極先端部でも連続スペクトルの発光が認められます。一方、ヘリウムに0.5%の空気を混入した状態では、ヘリウムの離散スペクトルの発光強度は若干低下し、空気混入による酸素成分増加により酸化タングステンの蒸発と、解離およびタングステン原子の電極表面への衝突などにより電極先端部の連続スペクトル発光強度が大幅に増加することが分かります。

電極先端部の電子が放出されている領域への空気混入の影響は明確ではありませんが、その領域の上のリムが生成して領域では空気の影響が顕著に見られます。

次ページ 2014.10.10作成 2026.01.19改定