12.3 実際の加工

切れ味

一般の工作機械では、金属に孔をあける場合、より硬い金属で作ったドリルを使います。切れ味が良ければ早く、悪ければ遅く送りこむ必要があります。いくら硬い金属で作ってあっても、孔あけ作業により工具にも磨耗がおき、切れ味は悪くなります。手動では切れ味により調整出来ますが、自動の場合は切れ味検知が困難で、自動化には障害が多くあります。結果的に、無人化と引き換えに、効率、運転コストがかかることがよくあります。

放電加工の場合、電極の磨耗は起きて変形もします。しかし、電極の変形が起きても理論上「切れ味」には変化がありません。放電による非接触加工ですから、形成される孔は電極より大きな孔になります。ドリル工具の場合は、工具と同じ大きさの穴があきます。放電加工の場合、放電が起きやすく絶縁が回復しやすい隙間を保つために、両極間の電圧を検知して制御されます。送り速度も自動的に決まります。つまり加工が進めば間隙が広がるので電極は隙間を狭めるために先へ進みます。これは、マスターの大きさに関係無く設定され、実際のマスターの送り速度は、大きさによって自動的に変化し、人為的に設定を変える必要がありません。汎用放電加工機でも理屈は同じで、マスターの送りこみ速度が自動的に決まります。加工原理そのものが自動化に向いています。

放電加工の電極には、銅、グラファイト、銀タングステン、銅タングステンを電極プラスにして用います。加工する材料は、鉄鋼、アルミニウム、亜鉛、黄銅などです。右図に、各種鋼材の熱伝導率と融点の積に対して電子ビームを照射して穴をあけるのに必要なエネルギ密度をプロットした例を示します。電子ビーム照射のエネルギ密度は、局所的な蒸発を起こすのに必要なエネルギ密度です。実際に穴を開けるのに必要なエネルギーは、蒸発点まで引き上げるエネルギーと温度上昇の過程で熱伝導により損失するエネルギーの和となります。熱伝導率と融点の積で、大雑把な必要かこうエネルギの見積もりが可能となります。実際の加工では様々な因子が作用し、加工効率は条件により大きく変化します。定性的には熱加工のしやすさは、「熱伝導率×融点」で算定できます。

放電加工の電極には、銅、グラファイト、銀タングステン、銅タングステンを電極プラスにして用います。加工する材料は、鉄鋼、アルミニウム、亜鉛、黄銅などです。右図に、各種鋼材の熱伝導率と融点の積に対して電子ビームを照射して穴をあけるのに必要なエネルギ密度をプロットした例を示します。電子ビーム照射のエネルギ密度は、局所的な蒸発を起こすのに必要なエネルギ密度です。実際に穴を開けるのに必要なエネルギーは、蒸発点まで引き上げるエネルギーと温度上昇の過程で熱伝導により損失するエネルギーの和となります。熱伝導率と融点の積で、大雑把な必要かこうエネルギの見積もりが可能となります。実際の加工では様々な因子が作用し、加工効率は条件により大きく変化します。定性的には熱加工のしやすさは、「熱伝導率×融点」で算定できます。

放電の発生と絶縁の回復

電極と加工材料とは絶縁液で隔てられており、その間には電位差があります。間隔が近づくと電子が放出され、極間にはイオンが発生し、電気の流れる道ができ一気に放電が起きます。放電が起きると電位差は0に近くなり、電極間隔を広げるサーボが作動します。実際の運動にはタイムロスがあり、イオンが残存している状態で次ぎの電圧がかかると放電は連続となりアーク放電になります。このアーク放電を防ぐためには、短時間での絶縁回復が必要となります。そのために、極間の間隔を広げるだけでなく、極間にあるイオンおよび浮遊している加工屑を排除するために、絶縁液を絶えず流しています。

一般に、極間の電圧が高い状態でサーボを働かせると、放電の起きる間隔までの接近速度が遅くなり、切断速度は遅くなります。一方その逆では、放電発生が早くなり、切断速度も上がりますが、絶縁回復が遅れアークが発生し易くなります。極間の電圧はパルス状に断続してかけますが、その休止時間が絶縁回復の時間になります。アークが発生し易ければ、休止時間を延ばせば良く、延ばしすぎると放電発生までに無駄時間が生じ加工時間が長くなります。

加工液に絶縁回復を早める処理を施し、NC放電加工機の揺動装置と組合せることで、強制的に液の流れを起こす噴流を極めて弱くした「無噴流加工」という方法も開発されています。ただし、極間距離の拡大に遥動を利用するため、電極に比べた加工穴の拡大率が高くなります。電極に近い転写には拡大が少ない方が良く、その意味では転写精度は落ちます。ただし、噴流による液の渦や淀みが及ぼす影響は少なくなります。つまり、極間の電圧制御と休止時間の設定が、放電加工精度を高める第一条件です。

液の流し方

電極形状は任意に作成できますが、それによって液の流れが変わり、淀みや渦が出来ると、イオンや加工屑が円滑に排除できず、アークの発生や加工屑を介しての二次放電が生じ、マスター形状にない窪みが出来ます。したがって、そのようなことに留意した液の流れをつくることが、上手に放電加工を行う上で最も大切なことです。アーク切断の場合には、切断屑個々のサイズが大きく、排除過程で急速冷却凝固した塊がいたるところで二次放電を起こしてしまいます。また排出過程で、加工材に固着する場合も多く、切断屑の有効な排除法については頭を悩ませていましたが、これは!と言う解決法を見出すまでには至りませんでした。NC放電加工機の出現で、総型マスターを分割しても自動的に目的の型が作れるようになってからは、マスターの分割は、作りやすさだけでなく、液の流れを配慮した分割もまた大きな意味を持ちます。

長時間無人運転

放電加工は、他の機械加工と比べて加工速度が遅いことから、補助的な機械と位置付けられていました。金型加工でも構造部分の加工には今でも使われません。最初は型の成型部分だけに、しかも、他の機械で加工出来ない部分の加工が主な目的でした。その上他の型彫り機械の高性能化で、放電の用途は狭まるかに見えました。

絶縁液の主成分が灯油であることから、火災も多数発生しました。したがって設置基準もうるさく、また新しい原理の機械ということで価格も割高でした。しかし、電極やワークの自動交換システムの発達、安全性の向上などにより、長時間の無人運転が可能になり、加工条件も、プログラム加工で、非熟練者にも使いやすくなったことから、加工速度の遅さをカバーする用途が生まれてきました。最初は総型を上から落としていくだけの機械だったのが、横、斜め回転とさまざまの加工が出来るようになっています。しかし、仕様によっては、制限もでてきます。しかもフル装備だと価格が上がり、使わない機能が多いなど無駄も出てきます。 使用目的に合致した機械仕様であることが上手に使いこなす一つの条件でもあります。

使用目的に合致した機械仕様であることが上手に使いこなす一つの条件でもあります。

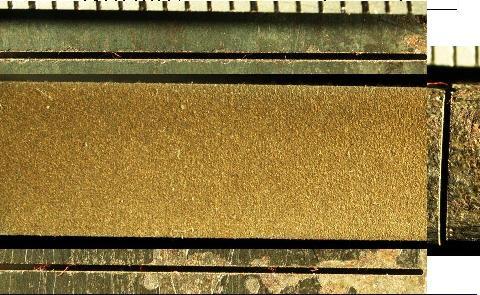

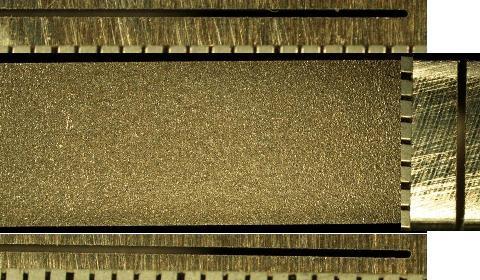

右の写真は、板厚7mmの軟鋼をワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。

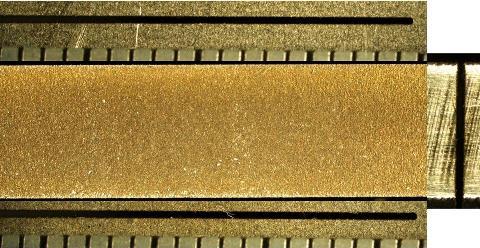

右の写真は、板厚6mmのSUS304をワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。

右の写真は、板厚6mmのSUS304をワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。

右の写真は、板厚8mmのアルミニウムをワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。

右の写真は、板厚8mmのアルミニウムをワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。

右の写真は、板厚2.5mmのマグネシウム合金をワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。表面の機械加工面より平滑なことが分かります。

右の写真は、板厚2.5mmのマグネシウム合金をワイヤ放電加工で切断した一例です。表面切断溝、切断側面、裏面溝、右端は切断面です。表面の機械加工面より平滑なことが分かります。

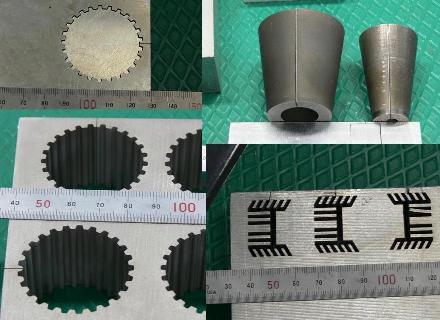

右の写真は、NC制御により様々な形状の部品を切削して切り出した例です。ぴんと張った線を用いて切削しているために、形状に幾何学的な制約は存在するものの、様々な形状の部品を製作できることが分かります。非常に細い電極を使用しているため、上下のボビンでタイトに引っ張っていないと、変形が生じます。そのため、最初は側面から切り込んで製作する必要があります。

右の写真は、NC制御により様々な形状の部品を切削して切り出した例です。ぴんと張った線を用いて切削しているために、形状に幾何学的な制約は存在するものの、様々な形状の部品を製作できることが分かります。非常に細い電極を使用しているため、上下のボビンでタイトに引っ張っていないと、変形が生じます。そのため、最初は側面から切り込んで製作する必要があります。

次ページ(13.参考文献) 2013.11.25作成 2017.11.11改定