11.1 レーザ切断の原理

レーザ光は、波長と位相のそろったコヒーレントな光であり、非常に微細な領域にまで集光することが可能です。右図に一般的なエネルギー密度を示します。縦軸は10のべき乗を表す指数で示していますが、レーザと電子ビームのエネルギ密度が高いのが理解できます。

レーザ光は、波長と位相のそろったコヒーレントな光であり、非常に微細な領域にまで集光することが可能です。右図に一般的なエネルギー密度を示します。縦軸は10のべき乗を表す指数で示していますが、レーザと電子ビームのエネルギ密度が高いのが理解できます。

レーザ切断では、非常に細く絞ったレーザ光を母材に当て、その部分を局所的に溶かして孔を掘ります。それを作動ガスで吹き飛ばして切断を進行させます。高エネルギーのレーザを容易に発生させることが出来るようになったことと、エネルギー損失の少ないファイバーが開発され数百mまで遠くの加工地点までファイバーを利用してレーザを供給できるようになったこと、。また、陸上でも大量に使用されるようになりコストが低下したことなどから、レーザ切断の利便性は極めて高くなっています。ガスレーザ発振装置は極めて大きく取り扱いは簡単ではありませんが、大容量の固体レーザ発振装置の小型化が積極的にすすめられ、水中切断へ応用しやすい状況になっています。

熱加工工程では、投入するエネルギーの一定部分かは加工には反映されずに無駄に消費されます。また部材に投入されたエネルギーの一部は、熱伝導により加工に寄与しない熱として逃げ去ってしまいます。目安としては投入したエネルギーの半分程度が加工に有効に利用されると考えられます。投入したエネルギーを効率良く加工(切断)に利用するためには、加工面積(切断溝幅)を可能な限り少なくし、熱損失を少なくする必要があります。そのためには、エネルギー密度を高くし、切断速度を増加させることになります。エネルギー密度を高くすると言う観点からは、レーザは周波数と位相が揃った光であり、理論的には一点に集中できると言う特長があり、熱源としての理想的な性質を持っています。一方、金属は光を反射しやすい性質を持っているため、金属の加工に実際に利用できる割合は高くなく、この点では効率は必ずしも高いとは言えません。

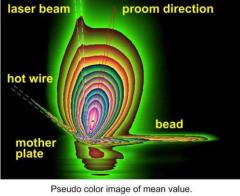

しかし、金属の表面は酸化皮膜に覆われており、この部分の光吸収率は若干良いことと、固体の金属表面は微細な凹凸があることから、ある程度の光吸収が行われます。また、光のエネルギー密度がある程度高くなると、金属表面周辺のガスが電離しプルームが発生します。プルームの光吸収率は金属表面より高く、プルーム内部で光が熱に変換されやすくなります。これらの相乗作用の結果、母材金属の溶融と蒸発が始まります。一旦溶融が始まると、溶融金属のレーザが当たっている部分は下側に押し下げられていきます。ある程度の深さの孔があくと、穴の内部でレーザ光は多重反射し、母材のエネルギー吸収能率は更に高くなり、効果的な切断が可能となります。レーザ切断は、母材の硬さや電気伝導性には無関係で、熱的性質だけに左右されます。しかも、エネルギー密度が極めて高いので、高融点材料、耐熱合金類、セラミック、ダイヤモンドなど、通常の手法では切断や穴あけが困難な材料に対しても利用できます。また、微小な加工が非接触で行える、あるいは加工中に母材に加わる力はわずかなので薄肉部品や細線の加工が可能という特長があります。

右の写真は、レーザとホットワイヤのハイブリッド溶接中の映像を擬似カラー表示したものです。レーザにより穿孔された孔からプルームが噴出しています。加工は右から左に進行していますので、穿孔された孔はビーム直下から後方へ若干広く穿たれ、プルームは斜め後方へと噴出しています。目に見えないレーザ光がプルームと反応して、レーザ通路が若干輝度が高くなっている様子も判別できます。

次ページ(11.2 レーザ切断機構) 2013.11.25作成 2016.4.25改定