5.3 切断効率

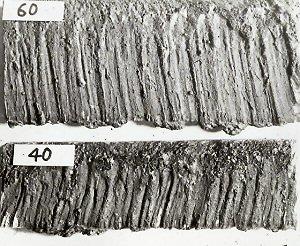

高炭素鋼やステンレス鋼など、酸化反応による切断に向いていない鋼材の切断では、主にアークで溶かして吹き飛ばすことにより切断が進行します。一般的な鋼材である軟鋼(低炭素鋼)では、効率的な酸化燃焼反応が生じるため切断が良好に進行します。図の上段は重力式切断において酸素ガスを流さずに電流だけを流した場合、下段に切断酸素を噴出させた場合の代表的な例を示します。酸素が無い場合には通常の溶接と同じで、電流が高いほうが溶込みの深い断面となります。酸素を噴出させた場合には、鋼材のアークにより溶かされた部分に酸素が衝突し酸化燃焼反応が生じるとともに、高速酸素噴流により溶融した酸化鉄が吹き飛ばされて、切断が進行します。電流が低い場合にはアークにより溶化される面積が小さく溶融温度も低いために、切断面はふらついた形状となります。電流が高くなると鋼材表面溶融部の温度は燃焼に適した高温となり、切断も効率的に進行し、結果としてシャープな切断面が得られます。

高炭素鋼やステンレス鋼など、酸化反応による切断に向いていない鋼材の切断では、主にアークで溶かして吹き飛ばすことにより切断が進行します。一般的な鋼材である軟鋼(低炭素鋼)では、効率的な酸化燃焼反応が生じるため切断が良好に進行します。図の上段は重力式切断において酸素ガスを流さずに電流だけを流した場合、下段に切断酸素を噴出させた場合の代表的な例を示します。酸素が無い場合には通常の溶接と同じで、電流が高いほうが溶込みの深い断面となります。酸素を噴出させた場合には、鋼材のアークにより溶かされた部分に酸素が衝突し酸化燃焼反応が生じるとともに、高速酸素噴流により溶融した酸化鉄が吹き飛ばされて、切断が進行します。電流が低い場合にはアークにより溶化される面積が小さく溶融温度も低いために、切断面はふらついた形状となります。電流が高くなると鋼材表面溶融部の温度は燃焼に適した高温となり、切断も効率的に進行し、結果としてシャープな切断面が得られます。

切断材上部には大電流が流れ、アークにより熱せられるため表面側切断幅は広くなり、切断部表面は比較的荒れた表面形状なります。切断棒から溶融離脱した溶融鉄は、燃焼しながら下部へ吹き付けられます。ガス切断の場合には、切断溝前面で酸素がスラグ層に拡散し燃焼を起こすために切断面には凹凸はあまり発生しません。酸素アーク切断では、切断酸素噴流中にも切断棒から溶け出した微細な溶融鉄が混入し、燃焼を続けながら飛行し、切断前面だけでなく側面でも母材に衝突しそこで燃焼します。このため切断面は粗くなり、側面でのスラグの付着量も多くなります。しかし、切断酸素内を飛行する高温の溶融鉄/スラグの存在により、切断は安定して進行します。

切断材上部には大電流が流れ、アークにより熱せられるため表面側切断幅は広くなり、切断部表面は比較的荒れた表面形状なります。切断棒から溶融離脱した溶融鉄は、燃焼しながら下部へ吹き付けられます。ガス切断の場合には、切断溝前面で酸素がスラグ層に拡散し燃焼を起こすために切断面には凹凸はあまり発生しません。酸素アーク切断では、切断酸素噴流中にも切断棒から溶け出した微細な溶融鉄が混入し、燃焼を続けながら飛行し、切断前面だけでなく側面でも母材に衝突しそこで燃焼します。このため切断面は粗くなり、側面でのスラグの付着量も多くなります。しかし、切断酸素内を飛行する高温の溶融鉄/スラグの存在により、切断は安定して進行します。

切断酸素圧力も切断能力に大きく影響します。酸素圧不足では裏面まで溶かすことは不可能です。酸素圧力が低い場合には、表面より裏面の切断幅は小さくなります。酸素アーク切断では、溶接の場合と同じく熱影響部が存在します。しかし、切断速度がかなり速いため、熱影響部はあまり厚くはありません。切断速度が速いために、切断材料に残る熱歪は極めて少なくなります。軟鋼などの切断では、切断面はあまり硬化しませんから、切削性は母材とほぼ同一になります。しかし、切断面は凹凸が大きく、ガス切断に比べてかなり粗くなります。

切断酸素圧力も切断能力に大きく影響します。酸素圧不足では裏面まで溶かすことは不可能です。酸素圧力が低い場合には、表面より裏面の切断幅は小さくなります。酸素アーク切断では、溶接の場合と同じく熱影響部が存在します。しかし、切断速度がかなり速いため、熱影響部はあまり厚くはありません。切断速度が速いために、切断材料に残る熱歪は極めて少なくなります。軟鋼などの切断では、切断面はあまり硬化しませんから、切削性は母材とほぼ同一になります。しかし、切断面は凹凸が大きく、ガス切断に比べてかなり粗くなります。

切断部上部を直接アーク熱で加熱するために、ガス切断法より限界切断速度は相当速くなります。ガス切断の火口(チップ)と違い、切断棒の先端からアーク放電を行いながら酸素を噴出させるために、切断棒は消耗します。

右図は切断棒の直径により、各切断棒内部の電流密度の関係を示します。手動水中切断の場合には、利用できる電圧が低いために小径の切断棒を用いており、流す電流は小さくなりますが、電流密度は大きくなっています。鋼管杭の切断では肉厚も厚く、少数の切断棒で切断したいために。大径電極を大電流で使用することになります。300-500Aと言う大電流を流しても、手動切断の小径切断棒に流れている電流密度より低い密度となり、切断棒の消耗速度は低くなります。

厚い材料の切断を安定して切断を行うためには、電流は300から400A程度の大電流が好ましく、また切断すべき材料表面から泥、ペンキ、生物付着など放電を阻害する要因が除去されていることが安定な切断に寄与します。しかし、一旦切断が進行すると、アークと酸化反応による強烈な熱量で表面の付着物が除去されて安定に切断が進行する場合もあります。電極はアークと酸素により急速に消耗し、頻繁に取り替える必要があります10)。鉄の場合には約1分、セラミック電極の場合には約10分で1本の電極が消耗します。

酸素アーク切断では、切断材表面部にアークが流れるため、表面部は幅広く溶融し、三角形の形状の切断溝ができます。右上図は、大気中でアーク電流150A、切断速度26cm/minの条件で、見かけのアーク長を制御しながら切断した結果の例です。見かけのアーク長とは切断母材と切断棒先端部の距離を意味します。見かけのアーク長が長くなると表面の切断溝幅は広くなり、三角形の底部分の深さ(B)は浅くなる傾向を示します。三角形底部の溝幅(C)は見かけのアーク長の増加とともに広くなる傾向を示します。底面の溝幅(D)は見かけのアーク長の変化に関わらずほぼ一定値となっています。

右図に見かけのアーク長と限界切断板厚の関係を示します。見かけのアーク長が長くなるとアークは横方向に広がり、切断母材に与える熱量が分散します。これは右上の図で表面溝幅(A)が広がることで分かります。酸素アーク切断では表面をアークにより酸化反応が生じる温度以上に熱して、切断酸素を吹き付けて酸化反応熱を利用して切断しています。このため、見かけのアーク長がある程度長くなっても、切断酸素が噴流として切断母材に吹き付けられる限り切断は進行します。ガス切断の場合には予熱炎が切断酸素が横方向に広がるのを抑えていますが、酸素アーク切断では切断酸素噴流を横方向に広がるのを抑える機構が少ないため、見かけのアーク長が長くなると切断厚さは低下する傾向を示します。

右図は切断アーク電流値により三角形の部分の深さがどのように影響されるのかについて、飢えの結果と同様に大気中で検討した一例です。

切断速度が12cm/minという低速度ではアークの影響は大きく、100Aでは9mm弱の深さなのに対して、300Aでは40mm以上の深さまでアークの影響が見られます。この効果は切断速度が増加すると低下しています。切断速度が26-50cm/minでは、ほぼアーク電流に比例した深さが、アーク電流に影響されています。100cm/minという高速度切断ではアークによる溶込み幅増加は少なくなっています。

右図はアーク電流と限界切断厚さとの関係です。各切断速度においてアーク電流が増加すると限界切断厚さは増加する傾向を示します。しかし、切断厚さ自体は、主に切断酸素により決定されるためアーク電流の効果は限定されたものになります。ガス切断と異なる点は、切断母材表面をアーク電流により強制的に熱しているため、切断速度が速くなる点にあります。

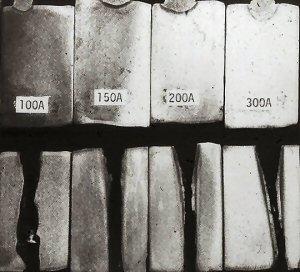

右下図は水中切断で、切断母材の切断面形状がどのようになるのかについて、同様に検討した結果の一例です。 切断酸素圧は0.5MPa、切断速度は26cm/minで切断棒の直径は5mmφです。大気中に比べて、三角形に広がった形状の深さ(B)が深くなっていますが、これは水によりアークが緊縮し、切断溝幅(A)が大気中より細くなった結果です。200Aまでは切断溝幅(A)は電流に比例して広がりますが、300Aでは200Aより若干狭い値を示しています。ガスによる切断溝幅(B,C)は電流が高くなると若干広がる傾向を示しますが、その度合いはわずかです。

切断酸素圧は0.5MPa、切断速度は26cm/minで切断棒の直径は5mmφです。大気中に比べて、三角形に広がった形状の深さ(B)が深くなっていますが、これは水によりアークが緊縮し、切断溝幅(A)が大気中より細くなった結果です。200Aまでは切断溝幅(A)は電流に比例して広がりますが、300Aでは200Aより若干狭い値を示しています。ガスによる切断溝幅(B,C)は電流が高くなると若干広がる傾向を示しますが、その度合いはわずかです。

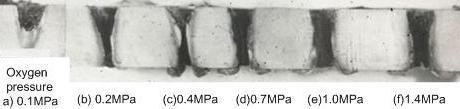

電流と切断速度を一定(150A, 26cm/min)にし、切断酸素圧力のみを増加させて、その影響を検討した結果を右図に示します。図中左端の0MPaの値は酸素を流さずに溶接した結果のビード幅(約12.5mm)と 溶込み深さ(約4mm)です。ビード幅が切断時の表面溝幅とほぼ同じになっています。切断酸素圧が増加すると表面の溝幅は狭くなる、アークも切断溝内に浸入することが理解できます。切断酸素圧が0.5MPaを超えると切断溝深さ(B)は急に増加しています。表面溝幅は安定な切断が実行できている0.2MPa以上ではほぼ一定値となっています。アークの影響が少ないガス切断主流部の溝幅は切断酸素圧力の増加とともに若干増加する傾向を示しています。これは、アークが切断酸素流に押し流されてより深い領域にまである程度の影響を及ぼしていると考えています。

溶込み深さ(約4mm)です。ビード幅が切断時の表面溝幅とほぼ同じになっています。切断酸素圧が増加すると表面の溝幅は狭くなる、アークも切断溝内に浸入することが理解できます。切断酸素圧が0.5MPaを超えると切断溝深さ(B)は急に増加しています。表面溝幅は安定な切断が実行できている0.2MPa以上ではほぼ一定値となっています。アークの影響が少ないガス切断主流部の溝幅は切断酸素圧力の増加とともに若干増加する傾向を示しています。これは、アークが切断酸素流に押し流されてより深い領域にまである程度の影響を及ぼしていると考えています。

右図に切断棒1本あたりに切断できる長さと、そのときの限界切断速度との関係を示します。8mmφ100Aと12mmφ300Aでは、切断棒を流れる電流密度がほぼ等しくなっているため、切断棒の溶融速度はほぼ等しいため、両者の切断能力はほぼ等しくなっています。8mmφの切断棒に300Aの電流を流した場合には、切断棒の溶融速度はほぼ3倍に増加します。この結果運棒比が小さい場合には、100Aの場合より切断厚さが増加し、運棒比が1より大きい場合に100Aの場合より切断厚さは小さくなっています。同じ切断速度で比較すると100Aの場合より切断厚さは大きいのですが、運棒比で比較するとこのように切断厚さは減少します。

右図に切断棒1本あたりに切断できる長さと、そのときの限界切断速度との関係を示します。8mmφ100Aと12mmφ300Aでは、切断棒を流れる電流密度がほぼ等しくなっているため、切断棒の溶融速度はほぼ等しいため、両者の切断能力はほぼ等しくなっています。8mmφの切断棒に300Aの電流を流した場合には、切断棒の溶融速度はほぼ3倍に増加します。この結果運棒比が小さい場合には、100Aの場合より切断厚さが増加し、運棒比が1より大きい場合に100Aの場合より切断厚さは小さくなっています。同じ切断速度で比較すると100Aの場合より切断厚さは大きいのですが、運棒比で比較するとこのように切断厚さは減少します。

右図は各切断棒の内径(切断酸素を噴出する中空部の断面積)で限界切断厚さがどのように変化したのかについてまとめた結果です。断面積が大きくなると切断酸素の総量は増加します。このため限界切断厚さは増加しますが、断面積が大きくなりすぎると、増加がとまるかあるいは若干低下する傾向を示しています。

同一電流値で比較すると、青色で表示した切断酸素圧0.5MPaに対して赤色で表示した0.9MPaの場合に限界切断厚さは増加しています。同じ切断酸素圧で比較した場合、切断電流が増加すると限界切断厚さは増加しています。運棒比で比較すると見かけ上能力が逆転するように見えますが、同じ切断速度で比較した場合には、切断電流が増加すると切断厚さは増加し、切断酸素圧力が増加しても切断厚さは増加します。しかし、圧力には適正な値があり、あまり増加させると逆に切断能力が低下する傾向があります。

右図は右上図を、切断電流と限界切断厚さとの関係にプロットし直したものです。切断棒の直径が同じ場合には切断電流が増加すると切断厚さは増加し300A以上の電流では増加の傾向がやや鈍っています。切断酸素圧が増加すると、やはり切断厚さは増加しています。

切断酸素圧が0.5MPaの場合に、8mmφと12mmφの切断棒の限界切断厚さは、12mmφの方が内径が大きいだけ噴出する切断酸素量が多いので、最大切断板厚は高い傾向を示していますが、その差はほとんどなく、ほぼ同じ値となっています。厚さが150mmを超える鋼材の切断には、切断酸素噴出口の面積に合わせて、ある程度の切断酸素圧が必要だという結果になっています。

右図は5mmφの切断棒に用いた電流とそのときの最大切断板厚との関係を示しています。切断速度は全て26cm/minと一定の条件です。切断可能な板厚にはばらつきがかなりあります。傾向としては切断電流が高くなると最大切断板厚は増加しますが直線的に増加するわけではなく、大電流になるほど増加の度合いは低くなり、カーブは寝てきます。切断酸素圧力が増加すると、やはり最大切断板厚は大きくなります。

右下図は5mmφの切断棒に用いた電流とそのときの切断棒の比溶融速度をプロットした結果です。 比溶融速度は単位時間(秒)と単位電流値(A)に対して、切断棒がどの程度消耗(mg)したのかについてまとめた結果です。電流値が適正な範囲では、溶融速度にあまり大きなばらつきは認められません。電流値が200A以上になると切断棒の消耗速度には一定程度のばらつきが発生しています。比溶融速度はその特性を直線であらわしても良い傾向を示しています。ここでは、平均値に忠実にやや上に凸な特性曲線を引いています。5mmφの切断棒では150A程度が適正な切断電流であり、この電流付近で比溶融速度が最大になるのが自然のような気がしています。

比溶融速度は単位時間(秒)と単位電流値(A)に対して、切断棒がどの程度消耗(mg)したのかについてまとめた結果です。電流値が適正な範囲では、溶融速度にあまり大きなばらつきは認められません。電流値が200A以上になると切断棒の消耗速度には一定程度のばらつきが発生しています。比溶融速度はその特性を直線であらわしても良い傾向を示しています。ここでは、平均値に忠実にやや上に凸な特性曲線を引いています。5mmφの切断棒では150A程度が適正な切断電流であり、この電流付近で比溶融速度が最大になるのが自然のような気がしています。

右図は5mmφの切断棒に用いた電流とそのときの切断棒の溶融速度をプロットした結果です。赤色の切断棒がマイナスの場合(DCSP)と、黒色の切断棒をプラスに接続した場合(DCRP)とで、顕著な違いは認められません。切断棒の溶融速度は切断電流の増加に伴い、直線的に増加する傾向を示しています。右上の図で平均値がほぼ一定値となっていることから、右上の図でも一定値の直線で特性をプロットしたほうが良いのかもとも思います。

右図は切断酸素圧力と限界切断板厚の関係を示しています。 切断速度は26cm/minの場合の結果で、切断棒は5mmφを用いています。切断酸素圧が増加すると最大切断板厚は増加しますが、0.9MPa程度の圧力で頭打ちとなり、1.2MPaの切断酸素圧力では最大切断板厚は低下しています。この傾向は切断電流が150Aと300Aの両方で同じ傾向を示していますので、切断棒の酸素噴出口径2.1mmに対して過大な圧力をかけると、ストレートノズルと同様に切断酸素噴流が出口で乱れてしまい、切断能力が低下すると考えています。いずれにしろ、酸素アーク切断でも、用いる切断酸素圧には最適な圧力が存在します。

切断速度は26cm/minの場合の結果で、切断棒は5mmφを用いています。切断酸素圧が増加すると最大切断板厚は増加しますが、0.9MPa程度の圧力で頭打ちとなり、1.2MPaの切断酸素圧力では最大切断板厚は低下しています。この傾向は切断電流が150Aと300Aの両方で同じ傾向を示していますので、切断棒の酸素噴出口径2.1mmに対して過大な圧力をかけると、ストレートノズルと同様に切断酸素噴流が出口で乱れてしまい、切断能力が低下すると考えています。いずれにしろ、酸素アーク切断でも、用いる切断酸素圧には最適な圧力が存在します。

右図に12mmφの切断棒の切断酸素圧力と切断棒溶融速度との関係を示します。青色は大気中での結果、赤色と黒色とが20cm深さの水中での実験結果で、赤色は切断棒マイナス(DCRP)、黒色は切断棒プラス(DCRP)の結果です。水中では切断棒の溶融速度はほぼ一定になっています。酸素圧力が0.1MPaの場合には12mmtの板を貫通切断できていないので、切断酸素は切断棒側へバックラッシュして内圧が増加し、溶融速度が増加していると考えています。大気中でも同じ結果が得られており、貫通切断可能な板厚10mmに対して切断を実施した結果では、切断棒の溶融速度は大幅に低下しています。

右図に12mmφの切断棒の切断酸素圧力と切断棒溶融速度との関係を示します。青色は大気中での結果、赤色と黒色とが20cm深さの水中での実験結果で、赤色は切断棒マイナス(DCRP)、黒色は切断棒プラス(DCRP)の結果です。水中では切断棒の溶融速度はほぼ一定になっています。酸素圧力が0.1MPaの場合には12mmtの板を貫通切断できていないので、切断酸素は切断棒側へバックラッシュして内圧が増加し、溶融速度が増加していると考えています。大気中でも同じ結果が得られており、貫通切断可能な板厚10mmに対して切断を実施した結果では、切断棒の溶融速度は大幅に低下しています。

次ページ(5.4 重力式の応用) 2013.11.25作成 2016.7.28改定