5.4 重力式の応用

自動化のための実験も多く行われ、水深の増加とともに切断棒の消耗速度が増加しますが、限界切断速度も増加するため水深の深いところの方が切断能力が高くなることなどが明らかにされています。切断棒の周囲に塗布するフラックスの材質としては、イルミナイト系、チタニア系、鉄粉酸化鉄系などが使用されています。さらにフラックス中に水分が侵入しないように防水処理が施されれています。通常の港湾などにおける潜水士による水中酸素アーク切断では、切断棒の電極の外径は5-10mmφが多く、酸素を噴出する内径は1.2-3.2mmφのものが良く利用されます。使用する電源は垂下特性の電源であれば良く、通常は直流に接続して電極はマイナスで使用されます。電流は100-150Aと比較的小さい電流が使用されています。酸素アーク切断法のトーチは狭い場所でも取扱易く、全姿勢で切断が可能なことや経済的であるという特徴があり、必要な潜水員訓練も短期間ですむことから、水中のサルベージ作業に多く使用されています。

自動化のための実験も多く行われ、水深の増加とともに切断棒の消耗速度が増加しますが、限界切断速度も増加するため水深の深いところの方が切断能力が高くなることなどが明らかにされています。切断棒の周囲に塗布するフラックスの材質としては、イルミナイト系、チタニア系、鉄粉酸化鉄系などが使用されています。さらにフラックス中に水分が侵入しないように防水処理が施されれています。通常の港湾などにおける潜水士による水中酸素アーク切断では、切断棒の電極の外径は5-10mmφが多く、酸素を噴出する内径は1.2-3.2mmφのものが良く利用されます。使用する電源は垂下特性の電源であれば良く、通常は直流に接続して電極はマイナスで使用されます。電流は100-150Aと比較的小さい電流が使用されています。酸素アーク切断法のトーチは狭い場所でも取扱易く、全姿勢で切断が可能なことや経済的であるという特徴があり、必要な潜水員訓練も短期間ですむことから、水中のサルベージ作業に多く使用されています。

自動酸素アーク切断法は、切断棒の消耗につれて自動的に切断棒を動かし切断を進行させます。

切断棒外周部のフラックスが絶縁の役目を果たすために、適切な圧力で押し付けている場合には短絡はほとんど生じません。アーク電圧は、フラックスの厚さdと切断棒の加工材料への接触角度θ及び接触圧力Pによって決定されます。dが小さいと相対的にアーク長は短くなりアーク電圧は低くなります。θが小さいとフラックスのくずれによる短絡の危険性は小さくなります。しかし、加工材上でアークが発生している領域から離れた所に切断酸素が吹き付けられやすくなり、切断効率が低下する危険性があります。θが大きい場合にはアークが発生している部分に確実に切断酸素が噴射されますが、フラックスが崩れて短絡を生じる危険性があります。Pが大きい場合には短絡の危険性があり、逆にPが小さい場合には切断棒と切断材が離れてしまいアークが消滅する危険性があります。これらの条件は切断目的に応じて選定されるべきです。切断アーク電流が一定という条件では、アーク電圧が高い方が切断能力は高くなります。

重力式切断では、切断の進行に伴い切断棒先端が左右に揺動し、切断線が蛇行する場合があります。特に上部に微細な傾きが存在すると、アークが切断線の片側に集中しやすくなる傾向があります。この結果、切断溝が片側に傾くことがあります。これらの揺動を防ぐための有力な方法として、切断表面に設置するガイド棒があります。また通電開始時の短絡を防止するために、鉄の細線を丸く固めた点火補助具を用いることが効果的です。

切断開始時は溶融・燃焼した母材は表面側に吹き上げますが、短時間で裏面まで到達し切断が開始されます。

薄板の酸素アーク切断では、アークという高密度熱源により予熱するために、プラズマ切断と同様に高速度の切断が可能です。固定式の重力式切断装置ではこの特性を生かしにくく、台車を用いて高速度切断を行い、1本あたりの切断棒で切断出来る長さを長くします。安定した切断は可能ですが、溶融・蒸発したフラックスが水中に溶け出し周囲の水は黒く汚れてしまいます。

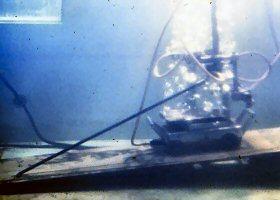

右側の小さい画像をクリックすると、没水型自動切断機による薄板鋼板(12mmt)の下向き姿勢で切断している状況を別タブで鑑賞できます。中空の鋼管の周囲をフラックスで覆い、さらにその外周を防水処理した電極を使用し、150Aから300Aの電流を流してアークを発生させ、同時に中空部から酸素を噴出させて切断します。電極全長が1mのため、電極の消耗長さは約80cmとなります。1本の電極でできるだけ長く切断させる工夫をしており、この場合2m以上切断できています。

右側の小さい画像をクリックすると、没水型自動切断機による薄板鋼板(12mmt)の下向き姿勢で切断している状況を別タブで鑑賞できます。中空の鋼管の周囲をフラックスで覆い、さらにその外周を防水処理した電極を使用し、150Aから300Aの電流を流してアークを発生させ、同時に中空部から酸素を噴出させて切断します。電極全長が1mのため、電極の消耗長さは約80cmとなります。1本の電極でできるだけ長く切断させる工夫をしており、この場合2m以上切断できています。

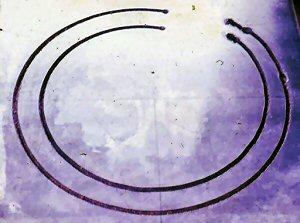

重力式切断装置に回転機構を加えることにより円周(弧)の切断が可能となります。右図に直線切断と円周切断の模式図を示します。直線切断では切断棒の消耗に伴い切断棒全体が切断進行方向に引き寄せられて切断が進行します。円柱切断では切断棒の消耗と同時にトーチを回転させながら下にスライドさせる機構を設けることにより円周状に切断を行います。この円周切断は、海難事故などでは速やかに開口部をつくり、内部に閉じ込められている遭難者あるいは部材を救助/回収する用途があります。

重力式切断装置に回転機構を加えることにより円周(弧)の切断が可能となります。右図に直線切断と円周切断の模式図を示します。直線切断では切断棒の消耗に伴い切断棒全体が切断進行方向に引き寄せられて切断が進行します。円柱切断では切断棒の消耗と同時にトーチを回転させながら下にスライドさせる機構を設けることにより円周状に切断を行います。この円周切断は、海難事故などでは速やかに開口部をつくり、内部に閉じ込められている遭難者あるいは部材を救助/回収する用途があります。

これらを目的として海中での板厚12mm以下の鋼板を円周状に切断する装置を試作しました。この程度の厚みなら切断棒の3倍以上の長さを切断することができ、切断棒と同程度の直径の円を切断できます。写真の切断結果では、完全に円切断してしまうと電磁マグネットで切断母材に固定した切断装置ごと落下するため、一部切断せずに残してあります。実際の応用では、重力式切断装置の上端をクレーンで吊り支えて切断し、切断の終了とともに切断した円盤状の鋼板を吊り上げる手順を想定しています。

建築現場での水中切断としては、鋼矢板の切断が対象になります。鋼矢板は部位により厚さが異なり、継ぎ手もある上、錆も多く、さらに、裏面は土砂やモルタルに接しているなど、構造が複雑で切断しにくい部材です。作業終了時に引き抜いて除去する場合もありますが、土中に埋め込んだ部分を残して切断し、土中部分を土質強化のために用いるために、上部だけを除去することも普通に行われます。この切断に酸素アーク切断が適用可能であると考え、実証試験を行い良好な結果を得ています。

建築現場での水中切断としては、鋼矢板の切断が対象になります。鋼矢板は部位により厚さが異なり、継ぎ手もある上、錆も多く、さらに、裏面は土砂やモルタルに接しているなど、構造が複雑で切断しにくい部材です。作業終了時に引き抜いて除去する場合もありますが、土中に埋め込んだ部分を残して切断し、土中部分を土質強化のために用いるために、上部だけを除去することも普通に行われます。この切断に酸素アーク切断が適用可能であると考え、実証試験を行い良好な結果を得ています。

右図に切断板厚と運棒比との関係を示します、60mm程度の厚い板の切断ではほとんど切断棒と同じ長さしか切断できません。港湾や河川などの浅い水深でよく使用される板厚は20mm以下であり、この場合の適切な運棒比は3−5になります。簡易スライダーを用いて重力式切断を行う場合、切断棒と切断材との接触角度は30-60度程度が適当になります。後は、電極保持のスライダー部分の角度で運棒比が決まります。簡易スライダー式では運棒比に対する自由度が小さいため、上の写真に示したように走行台車にスライド部分を設置し、切断棒の消耗による電極支持部の下方への移動と、走行台車による前方への移動とを組合せて運棒比をかせいでいます。

右図は切断速度と最大切断板厚との関係を示しています。切断棒(8mmφ)が切断材と接する角度はほぼ一定となりますから、電流×電圧が切断材表面に与えられる熱量となります。切断酸素圧が一定の条件では、切断速度(Vc)と最大切断板厚(Tm)の積は、ほぼ電流×電圧の積に比例し、以下の式で表現できます。

Vc×Tm≒k×I×V

右図の特性曲線はこの関係が比較的忠実に現れています。フラックスの材質は切断能力にはあまり影響を与えていないようです。

右図は切断速度と切断電流との関係を示します。良好に切断できた場合に○印、底面に切断できない部分が残存する場合に×印を付け、そのときの運棒比を図中に示しています。切断材の板厚は40mmで、この条件では切断速度に関係なく、概ね運棒比1.8が切断限界になります。鋼管を内側から切断する場合には、管内に設置できる切断棒の長さは、鋼管内面直径より小さくなければなりませんから、2本の切断棒で切断できる長さは切断棒の長さをLとすると3.6Lとなります。一般的には切断棒全てを使いきれるわけではなく、使用可能な切断棒長さは鋼管の内径より更に短くなります。鋼管内径の90%の長さが切断に用いることができれば、40mmt以下の鋼管は2本の切断棒で切断可能と言うことになります。この図は切断棒プラス(DCRP)の場合です。切断棒マイナス(DCSP)の場合の限界特性線を青の点線で、DCSPの場合もほとんどDCRPの場合と同様な切断能力です。

右図は板厚16mmの鋼板を切断するのに必要な切断速度と切断電流との関係を示しています。薄い鋼板なので切断酸素圧は、大気中で適正な圧力0.3MPaを使用していますが、水中では大気中より高い圧力を選定することが多く、水中としては低い圧力を使用しています。切断棒と切断母材との角度は45度の条件での切断結果です。8mmφの切断棒では小電流で切断が可能です。一方、12mmφの大径切断棒ではより高電流を用いないと切断ができなくなります。

右図はほぼ同じ切断結果ですが、切断速度と切断酸素圧との関係を示しています。300Aの電流で切断する場合には、切断限界速度は速くなります。200Aの場合には300Aの場合より切断速度は遅くなりますが、電流の比率を考えるとかなりな速度で切断できています。かなり荒っぽい切断結果で、切断可能な速度の上に特性曲線を引いていますが、切断材表面状態や酸素を供給するラインの長さあるいは電流を流すキャブタイヤケーブル特にアース部の接触状態によって特性は一定程度の影響を受けます。

16mmtと板つ厚が薄い鋼板なら低い酸素圧でも切断は可能ですが、 実際の海域での現場切断では、ホースや電源ケーブルの引き回し距離が非常に複雑で長くなることも多く、ホース内での元帥などを考えると、0.3MPa未満の酸素圧を利用するのは推奨できません。

実際の海域での現場切断では、ホースや電源ケーブルの引き回し距離が非常に複雑で長くなることも多く、ホース内での元帥などを考えると、0.3MPa未満の酸素圧を利用するのは推奨できません。

右図は5mmφの切断棒を用いて、大気中と水深30cmの水中の両方で、電流150A、切断酸素圧0.5MPaで切断した結果について、切断速度と最大切断板厚との関係を示しています。大気中の切断結果のほうがより厚い板が切断できています。切断棒の溶融速度は水中のほうが若干速くなる傾向があり、それに伴い切断速度も水中のほうが若干速くなる傾向を示しています。

次ページ(5.5 鋼管の自動切断) 2013.11.25作成 2016.7.28改定