5.5 鋼管の自動切断装置

海洋構造物で最も多い構造は鋼管構造であり、鋼管の溶接と切断は構造物の建設と解体に欠かせない技術です。酸素アーク切断では、切断棒の長さの問題から実用に制限が生じる場合が多くあります。1本の切断棒で確実に1本の鋼管を切断できることが重要となります。外径が300mm程度までの小径の鋼管は、肉厚も10mm以下のものが多く、1本の切断棒で確実に外周から切断することが可能な対象です。右上の画像は、

海洋構造物で最も多い構造は鋼管構造であり、鋼管の溶接と切断は構造物の建設と解体に欠かせない技術です。酸素アーク切断では、切断棒の長さの問題から実用に制限が生じる場合が多くあります。1本の切断棒で確実に1本の鋼管を切断できることが重要となります。外径が300mm程度までの小径の鋼管は、肉厚も10mm以下のものが多く、1本の切断棒で確実に外周から切断することが可能な対象です。右上の画像は、 垂直に設置されたパイプを外側から自動切断する装置の概観図です。下線部をクリック、もしくは右の小さい画像をクリックすると、この装置を用いて切断している状況を再生して鑑賞できます。切断開始時には、アークと酸素は表面側に跳ね返されるので、表面が明るく撮影されます。完全に内側まで切断している状況になると、アークと切断酸素は内面側に突き抜けて、表面は暗く、パイプ内部は明るく撮影されます。この映像は実時間の映像なので、酸素アーク切断の切断酸素の早さが実感できると思います。この程度の鋼管の切断には30秒もかかりません。

垂直に設置されたパイプを外側から自動切断する装置の概観図です。下線部をクリック、もしくは右の小さい画像をクリックすると、この装置を用いて切断している状況を再生して鑑賞できます。切断開始時には、アークと酸素は表面側に跳ね返されるので、表面が明るく撮影されます。完全に内側まで切断している状況になると、アークと切断酸素は内面側に突き抜けて、表面は暗く、パイプ内部は明るく撮影されます。この映像は実時間の映像なので、酸素アーク切断の切断酸素の早さが実感できると思います。この程度の鋼管の切断には30秒もかかりません。

右の画像は、 水平に設置されたパイプを外側から自動切断している状況です。横向き姿勢での切断では、切断条件は変化しませんから、全周同じ条件で切断できます。水平に設置されたパイプを全集切断する場合には、切断位置と姿勢とで切断条件は変化します。しかし、10mm程度の肉厚のあまり大きくないパイプであれば、切断状況の変化はほとんど考慮する必要はなく、切断速度は1m/min以上の速度が可能であり、30秒以内で完全な切断ができます。内径の小さいパイプは装置を内部に組み込めないため、外側から切断します。外径80cm程度までのパイプであれば、1本の電極で完全に切断できます。表面が錆びていたり裏面に異物が付着していても良好な切断が可能です。

また、内部が完全にモルタルで充填されていても問題なく切断できることを実証しています。

水平に設置されたパイプを外側から自動切断している状況です。横向き姿勢での切断では、切断条件は変化しませんから、全周同じ条件で切断できます。水平に設置されたパイプを全集切断する場合には、切断位置と姿勢とで切断条件は変化します。しかし、10mm程度の肉厚のあまり大きくないパイプであれば、切断状況の変化はほとんど考慮する必要はなく、切断速度は1m/min以上の速度が可能であり、30秒以内で完全な切断ができます。内径の小さいパイプは装置を内部に組み込めないため、外側から切断します。外径80cm程度までのパイプであれば、1本の電極で完全に切断できます。表面が錆びていたり裏面に異物が付着していても良好な切断が可能です。

また、内部が完全にモルタルで充填されていても問題なく切断できることを実証しています。 右の画像をクリックすると、内部に土砂の詰まった状態で、垂直に設置されたパイプを外側から自動切断している映像を鑑賞できます。電極先端部はアーク点火を確実に実行するために内部にスチールウールをつめたアルミキャップをつけています。このキャップで、作業前に電極中空部に水が進入するのを防止しています。この映像で実際の土木作業の荒っぽさと、酸素アーク切断のタフネス振りが理解できそうな気がします。

右の画像をクリックすると、内部に土砂の詰まった状態で、垂直に設置されたパイプを外側から自動切断している映像を鑑賞できます。電極先端部はアーク点火を確実に実行するために内部にスチールウールをつめたアルミキャップをつけています。このキャップで、作業前に電極中空部に水が進入するのを防止しています。この映像で実際の土木作業の荒っぽさと、酸素アーク切断のタフネス振りが理解できそうな気がします。

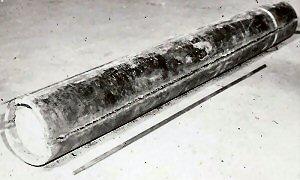

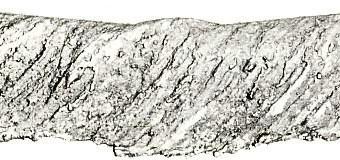

小径鋼管内部にに取り付け可能な切断装置は容易に実現できますが、実装する上での問題点は、切断棒の長さの1.5倍程度の空間が必要になることです。酸素アーク切断の一番の問題は、用いる電極の長さで切断できる長さが決まってしまうことです。全周にわたって、そのような空間が確保できる小径鋼管は多くはありません。また、外部から切断するにしても、同じような空間は位置の問題があります。このため、現在では、ダイヤモンド塗粒を利用したディスク切断やワイヤソー切断が、有力な水中切断方法として用いられています。右上図にモルタル詰め鋼管を長さ方向に切断した結果の例を示します。鋼管内部にはモルタルが充填されているために、切断時には切断酸素とスラグが鋼管の外側に吹き上がりますが、切断自体は確実に行われます。裏面部のモルタルの一部は、アークとスラグにより溝状に除去されます。

橋脚の基礎工事や海洋構造物には、大径鋼管が使用されることが多く、これらの鋼管を水中で自動的に切断するための方法として、2本の切断棒を同時に使用して完全な切断を行う装置を開発し、実際に工事現場で使用したことがあります。水中酸素アーク切断法はサルベージ作業に多く使用されていますが、切断作業により周囲の水が濁り切断部の観察が困難になり易く、水の流れが少ないところでは目視が不可能になりやすく切断が困難となります。

手動切断の場合には、垂下特性の電源を使用するために安全性の観点から無負荷電圧を低くしています。このために比較的小電流で切断作業が行われ、切断能率は低下します。また、切断棒の消耗に伴い頻繁に切断棒を取り替える必要があります。切断中断部の裏面側での切れ残り部が無いように作業を行うには熟練を必要とします。

海洋プラットフォームや大型橋梁では、1mを超える大径鋼管が鋼管井筒や鋼管杭としてよく使用されています。これらの大径鋼管の解体は、構造的な制約で外面から切断することはは不可能であり、内面から切断することになります。これらの大径鋼管では、耐圧性の問題で肉厚は12mm以上であり、25mm以上のものもよく使用されます。このような肉厚では1本の切断棒で完全な分離切断を行うことは不可能であり、2本もしくは4本の切断棒を用いての切断になります。

右上及び右の画像は、複数本の切断棒を用いて、鋼管内部から切断するための自動切断装置です。切断装置を鋼管内部の所定の位置にセットし、その状態で2本の棒を同時に切断に用いて切断します。自動装置なので、人体に与えるアーク電圧の影響を考慮する必要はなく、切断に最適なアーク電圧を採用できます。 右の画像をクリックすると、この自動装置による切断状況を鑑賞できます。切断棒を2本同時に用いた鋼管の切断状況を撮影しています。15秒の短い映像ですが、切断中の状況が実感できると思います。切断する鋼管の肉厚が厚くなると、2本では切断できず4本の切断棒が必要になります。

右の画像をクリックすると、この自動装置による切断状況を鑑賞できます。切断棒を2本同時に用いた鋼管の切断状況を撮影しています。15秒の短い映像ですが、切断中の状況が実感できると思います。切断する鋼管の肉厚が厚くなると、2本では切断できず4本の切断棒が必要になります。

右の画像は4本の電極を有する厚肉鋼管の自動切断装置の動作説明図です。現在なら、このようなアニメーション映像は簡単に作成できますが、この映像を撮影した1970年代後半には、フィルム撮影しか手段はなく、それなりに苦労して撮影をしました。2本づつ同時に切断を行い、電極が消耗したら、その電極を元の位置に戻し、次の電極で残りを切断します。この状況をコマドリ撮影で撮影しています。それで、当時の映像をそのまま説明に使用しています。

右の画像は4本の電極を有する厚肉鋼管の自動切断装置の動作説明図です。現在なら、このようなアニメーション映像は簡単に作成できますが、この映像を撮影した1970年代後半には、フィルム撮影しか手段はなく、それなりに苦労して撮影をしました。2本づつ同時に切断を行い、電極が消耗したら、その電極を元の位置に戻し、次の電極で残りを切断します。この状況をコマドリ撮影で撮影しています。それで、当時の映像をそのまま説明に使用しています。

鋼管内部からの酸素アーク切断では、切断棒を鋼管内面に押さえつける機構、切断棒を正方向もしくは逆方向へ回転させる機構、切断装置自体を鋼管内面に保持・固定する機構が必要となります。また複数の切断棒を利用するための構造も必要となります。機構的には対向する2本の切断棒を同時に用いて切断し、切断終了後に他の組の2本の切断棒を利用する構造にするのが簡単です。同一の周上を切断しなければならないため、最初の1対の切断棒が消耗した時点で、消耗した1対を引き上げ、次の切断に利用する1対を所定の位置に押し下げて切断を開始します。切断棒が未使用の状態では、引き上げ、押し下げによる位置の交換はできませんが、最初の1対が消耗した時点では、相互の干渉は発生せず、順次切断が可能となります。

右上の写真は、切断棒を4本配置した状況の鋼管切断装置を下から見上げた例です。鋼管の内面を確実に切断するために、切断棒の先端部分は少し曲げています。入り組んだ構造の切断棒の配置になっており、様々な障害物の存在する作業現場で切断棒を正確に電極ホルダーにセットするにはある程度の熟練が必要となります。

右の画像はプール内での厚肉鋼管の自動切断の状況です。 この画像をクリックすると、映像が再生します。この映像は、実験プール内で2本の電極を同時に用いて切断している様子です。肉厚が増加すると切断速度は低下し、1本の電極で切断できる長さは減少します。カメラの視野の関係で右側の撮影状況しか撮影できていませんが、左側でも同時に切断を行っています。

この画像をクリックすると、映像が再生します。この映像は、実験プール内で2本の電極を同時に用いて切断している様子です。肉厚が増加すると切断速度は低下し、1本の電極で切断できる長さは減少します。カメラの視野の関係で右側の撮影状況しか撮影できていませんが、左側でも同時に切断を行っています。

右の画像は、 高水深用の厚肉鋼管自動切断装置で、切断棒を6本連続的に使用可能です。2本づつ同時に切断を行い、それを3階繰り返すことにより、厚肉鋼管を内側から完全に切断できます。

高水深用の厚肉鋼管自動切断装置で、切断棒を6本連続的に使用可能です。2本づつ同時に切断を行い、それを3階繰り返すことにより、厚肉鋼管を内側から完全に切断できます。

2本の切断棒を同時に繰り出して切断棒を動作させる状況と、切断終了後に切断棒を上方に収納する状況を撮影しています。そして、鋼管内部にセットを開始する状況までを示しています。

右の画像は、 6本の切断棒を用いて切断した後の装置と切断した鋼管を撮影した状況のデモです。内径1m程度、肉厚30mmの鋼管を浅い水深で切断するのには、6本の電極が必要です。6本の電極が互いに干渉しないように設置した自動切断機を作成し、切断実験を実施しました。所定の位置に設置した2本1組の切断電極を用いて最初の切断を実施し、切断が終了すると次の切断電極と干渉しないように深く移動させます。そして、次の1組の電極を突き出し所定の位置に設置して切断を繰り返します。オーバラップ部で確実にアークが点火しかつ切断が良好に実施できるよう電極位置は少しずらして切断しています。ずらす間隔が広すぎると分離はできませんが、間隔を適当に設定することで引き抜き時に分離が可能となります。

6本の切断棒を用いて切断した後の装置と切断した鋼管を撮影した状況のデモです。内径1m程度、肉厚30mmの鋼管を浅い水深で切断するのには、6本の電極が必要です。6本の電極が互いに干渉しないように設置した自動切断機を作成し、切断実験を実施しました。所定の位置に設置した2本1組の切断電極を用いて最初の切断を実施し、切断が終了すると次の切断電極と干渉しないように深く移動させます。そして、次の1組の電極を突き出し所定の位置に設置して切断を繰り返します。オーバラップ部で確実にアークが点火しかつ切断が良好に実施できるよう電極位置は少しずらして切断しています。ずらす間隔が広すぎると分離はできませんが、間隔を適当に設定することで引き抜き時に分離が可能となります。

4本の切断棒の先端部分と切断する鋼管内面とは1cm程度の余裕しかありません。濁った水中へこの切断装置を正確に降ろして切断部に設置するのにも熟練が必要となります。実験室でデータを取得するために開発した装置をそのまま現場に用いるのは、やはり無理があり、現場の作業者たちは性能は認めても、切断前後の作業性が問題となり、積極的に使用するまでには至りませんでした。

試作した自動切断機を用いて鋼管を切断した結果の例を示します。薄板の切断では2本の切断棒で確実な分離切断が可能です。鋼管が土砂中あるいはモルタルで覆われていても切断はやはり確実に行えます。右の写真に見られるように、鋼管外部に密着して設置されたモルタル部分は切断時に発生する熱で切断線に沿ってえぐられています。

板厚が15mmを超えると4本もしくは6本の切断棒が必要になります。この場合にも問題なく全周分離切断が可能であることを実証しています。

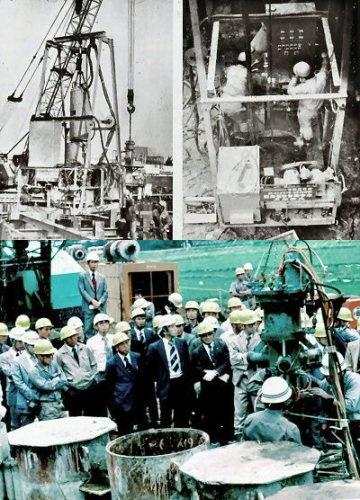

開発した鋼管杭の自動酸素アーク切断装置は実際に橋梁建築現場で使用され、1本の鋼管を実切断時間3分程度で切断しました。実際の現場では、鋼管内面の一部にモルタルや土砂などが付着している場合がありましたが、問題なく効率的な切断が可能でした。

しかし、各杭の切断毎に必要な切断棒の取替えや切断装置の取り扱いが、泥や水で手先が汚れやすい現場作業者の操作上の問題点として、また装置自体の脆弱性などの実務的な難点から、嫌われてしまいました。現在では、交換回数の少ないダイヤモンド砥石のディスクカッターやプラズマ切断装置の使用が主流となっています。

しかし、各杭の切断毎に必要な切断棒の取替えや切断装置の取り扱いが、泥や水で手先が汚れやすい現場作業者の操作上の問題点として、また装置自体の脆弱性などの実務的な難点から、嫌われてしまいました。現在では、交換回数の少ないダイヤモンド砥石のディスクカッターやプラズマ切断装置の使用が主流となっています。

右の写真は実際に橋脚の建設現場で鋼管杭を切断している状況を視察した状況です。自動切断装置に、鋼管内部をスライドしながら切断箇所まで降下して行くためのガイドローラーが無いのが装置としての致命的な欠陥でした。研究開発者が切断能力等のデータを取得し、装置を改良するのには鋼管内面スライド用のローラーは無用の長物です。

しかし、実際の作業現場ではまったく別な観点からの作業性を向上させる工夫が必要であることが理解できた局面でした。右が鋼管井筒工法で橋脚基礎を建設する状況の説明図です。橋脚の基礎を建設するのに、橋脚設置部の周囲に鋼管杭を円周状に隙間無く打ち込みます。隣り合う鋼管杭は側面に溶接した細長い半割の鋼管ジョイントで 固定されています。このジョイント部へモルタルを注入して鋼管杭で円周状の遮蔽壁を作り内部から水を排除して作業用の空間を作成します。丁度この実験を実施していた時期に、鋼管井筒工法の作業ミスで周囲の水が内部にあふれて、作業員が溺死した事件があり、その事故を報じる新聞記事で鋼管井筒工法などの土木作業に関する周辺知識を得ることが出来たのを記憶しています。

固定されています。このジョイント部へモルタルを注入して鋼管杭で円周状の遮蔽壁を作り内部から水を排除して作業用の空間を作成します。丁度この実験を実施していた時期に、鋼管井筒工法の作業ミスで周囲の水が内部にあふれて、作業員が溺死した事件があり、その事故を報じる新聞記事で鋼管井筒工法などの土木作業に関する周辺知識を得ることが出来たのを記憶しています。

橋脚を建設する河口領域でこのような隔壁を作成して内部の水を抜き、橋脚設置のための基礎作業を行い、橋脚を建設します。橋脚が完成した時点では周囲の鋼管杭による隔壁は無用となるため、橋脚基礎のコンクリート面で周囲の鋼管杭を切断して取り除きます。コンクリートより下の地下に埋設された鋼管杭は、 橋脚を安定に保持するための基礎でもあるため、地中部分の杭はそのまま残しておきます。

橋脚を安定に保持するための基礎でもあるため、地中部分の杭はそのまま残しておきます。

橋脚建設中は内部空間には水が無く、外部には水が存在して鋼管杭には水圧が作用しています。橋脚が完成した時点で、橋脚の存在する空間と鋼管内面には周囲の水が注入され、鋼管杭には均等な圧力が作用する状態になります。この状態で右図に示すように鋼管杭の内部に切断装置を吊り下げ、所定の位置まで降下させた後、切断を行います。切断棒より下の部分にガイドローラがあれば、作業性は大幅に改善できていたのですが、後悔先に立たずでした。構造的に一番脆弱な切断棒が、鋼管内径ぎりぎりにセットされた状況で、クレーンで切断装置を鋼管内部に下ろしていく作業は安全性及び精神的に問題ありでした。

鋼管の切断では、錆やモルタルの付着以外に、溶接継目部で板厚が異なる部位をも確実に切断しなければなりません。限界切断速度では切れ残る場合もありました。通常現場で利用する速度範囲では、肉厚が異なる継目部でも問題なく切断が可能でした。右の写真は鋼管継ぎ目部を確実に切断した結果の一例です。

右の写真は、水深100m相当の圧力(1.1MPa)で板厚35mmの鋼管を水中切断した結果の一例で、限界切断速度近傍の切断条件では、鋼管継ぎ目部の肉厚部分に切れ残りが発生した例です。切断棒が接触する鋼管内面部にも余盛が存在するため、アークの発生状況と中空部から噴出する酸素の方向に、余盛の高さ変化が影響すると考えています。切断能力に余力のある条件では、上に示したように完全な切断が可能です。

右表は8mmφの切断棒を使用した場合の各種板厚に対する標準的な切断条件です。運棒比は安全サイドで記述していますから、実際にはもう少し高い値で切断が可能です。鋼管を内面から切断する場合、用いる切断棒の実行長さを内径(D)の90%とすると、切断すべき鋼管の切断長がπDなので、π/0.9=3.49≒3.5の運棒比が必要になります。残念ながら鋼管を内部から切断する場合には、常に2本以上の切断棒が必要になります。板厚40mmの場合には4本が必要となり、70mm以上の板厚では4本でも不足となります。

右図に鋼管内部から切断を行う状況を示します。鋼管中心(O)からsの距離(P)の位置に切断棒を回転させるシャフトを設置します。切断棒の長さをLo、A点まで切断したときの切断棒の長さをL、AからA’点まで切断したときに消耗する切断棒の長さをdLとします。右図では切断棒の長さに大文字のLを用いていますが、右下の計算式では小文字を用いています。

鋼管を切断する長さは右下の(1)式から(2)式のように積分して求めることができます。鋼管の実際の切断速度Vcは、切断棒の消耗速度Vrと中心シャフトの回転速度Vsを用いて右図に示す関係式(3)で与えられます。

(3)式から、切断棒の消耗速度が分かっていないと、中心軸の観点速度Vsを決定することは出来ないことが分かります。

実際には切断する鋼管の板厚は40mm以上の場合が多く、運棒比の観点から切断進行方向とは逆向きに中心シャフトを回すことになります。

鋼管を内面から切断する場合の問題点の一つは、切断棒の消耗に伴い切断棒が鋼管に接触する角度が変化することです。

右図は半径rの鋼管内部にsの距離に設置した切断棒が、切断の進行とともにどのように接触角度を変えていくかについて示しています。切断棒が消耗していない切断初期と、 多く消耗した切断後期に接触角度が非常に高くなっています。上に示した自動切断装置の写真で切断棒先端部分を曲げていたのは、接触角度を50度以下にするためです。先端部を曲げると赤字点線で示している特性へと変化します。

多く消耗した切断後期に接触角度が非常に高くなっています。上に示した自動切断装置の写真で切断棒先端部分を曲げていたのは、接触角度を50度以下にするためです。先端部を曲げると赤字点線で示している特性へと変化します。

切断棒の先端部分を曲げるもう一つの理由は、曲げることにより鋼管内部に配置する切断棒の実際の長さを増加させることができます。これにより1本の切断棒で切断できる長さが少し増加します。

次ページ(5.6 高圧チャンバ) 2013.11.25作成 2016.7.28改定