6.2 溶極式ウォータジェットアーク切断概要(暫定版)

ミグ切断では、作動流体としてガスを使用しているために、水中ではシールドガスの勢いが急速に衰えてしまい、良好な切断結果が得られません。右画像に示すように、溶極式ウォータジェット法はミグ切断のこの欠点を改良して、シールドガスの代わりにジェット水を用いています。溶極式ウォータジェットアーク切断の原理図を右に再掲します。原理を簡単に説明すると、放電加工の電極径を太くし、電流制御をせずに切断しています。

ミグ切断では、作動流体としてガスを使用しているために、水中ではシールドガスの勢いが急速に衰えてしまい、良好な切断結果が得られません。右画像に示すように、溶極式ウォータジェット法はミグ切断のこの欠点を改良して、シールドガスの代わりにジェット水を用いています。溶極式ウォータジェットアーク切断の原理図を右に再掲します。原理を簡単に説明すると、放電加工の電極径を太くし、電流制御をせずに切断しています。

ジェット水がアークを緊縮し、切断材の下方にアークを押し流すのと同時に溶融金属をも吹き飛ばすために、溝幅の狭い切断が可能です。ジェット水は消耗電極に電力を供給するチップを冷却する効果もあるために、大電流アークを用いていますが、トーチ自体は非常に小型化できます。

ジェット水がアークを緊縮し、切断材の下方にアークを押し流すのと同時に溶融金属をも吹き飛ばすために、溝幅の狭い切断が可能です。ジェット水は消耗電極に電力を供給するチップを冷却する効果もあるために、大電流アークを用いていますが、トーチ自体は非常に小型化できます。

アーク放電は切断部と消耗電極の側面部とで生じ、短いアーク長、すなわち狭い溝幅での切断が可能となります。板厚に応じた適当な太さの電極を用いて、電極の送給速度を適正に調節することにより、厚板でも比較的低い電圧で切断ができます。ジェット水の噴出圧力は0.4-0.8MPa程度が適当で、ノズルの内径は電極径より3-5mm程度広いものを使用しました。

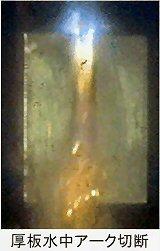

右の映像は板厚35mmのアルミニウムを切断している状況の写真です。この映像では、表面部付近でアークが発生しています。アーク直下及び裏面付近に溶融金属(ドロス)が吹き飛ばされている状況が見えます。裏面付近のドロスはこの領域で発生していたアークにより溶融したものです。この映像から分かるように、切断溝と電極との間隙は非常に狭く、ジェット水によりドロスが吹き流される効果は限定的なものとなります。しかし、表面側から裏面側へとジェット水により圧力がかかった状態にはなっています。狭い領域で発生している大電流アークによりアーク近傍圧力は非常に高くなり、そのガスは表面側から裏面側へ通されているため、溶けた金属はほとんど裏面側へと吹き流されます。

右画像をクリックすると アルミニウムの切断を裏面側から高速度撮影した映像を見ることが出来ます。現在の高速度ビデオの性能を基準に考えると不満足な映像です。アークが発生し、溶融した金属やドロスが下方に流される傾向や、アークが再発生する現象が分かります。

アルミニウムの切断を裏面側から高速度撮影した映像を見ることが出来ます。現在の高速度ビデオの性能を基準に考えると不満足な映像です。アークが発生し、溶融した金属やドロスが下方に流される傾向や、アークが再発生する現象が分かります。

右画像は前の画像と同じく 35mmtのアルミニウムの切断を後方から白黒フィルムで撮影した映像です。小形ガラス水槽のガラス面にアルミニウム切断材端面を出来るだけ接近させて撮影しています。水槽外側のカメラ両脇に照明を設置し撮影しています。アークが発生していないときにはアルミニウム端面が良好に撮影できています。しかし、アーク発生時にはアークが強すぎて、周辺にハレーションを起こしており、現象をはっきり理解することはできません。

35mmtのアルミニウムの切断を後方から白黒フィルムで撮影した映像です。小形ガラス水槽のガラス面にアルミニウム切断材端面を出来るだけ接近させて撮影しています。水槽外側のカメラ両脇に照明を設置し撮影しています。アークが発生していないときにはアルミニウム端面が良好に撮影できています。しかし、アーク発生時にはアークが強すぎて、周辺にハレーションを起こしており、現象をはっきり理解することはできません。

右画像は、 25mmtのアルミを白黒フィルムで後方から撮影した映像です。アーク電圧は25V 程度の低電圧で切断を実施した結果です。切断により発生した気泡が一旦ジェット水で下方に押し流され、その後切断材と水槽ガラスの間をゆっくりと上方に浮き上がっています。この気泡がほとんど静止して見える程度に高速度(約1000コマ毎秒)で撮影しています。

25mmtのアルミを白黒フィルムで後方から撮影した映像です。アーク電圧は25V 程度の低電圧で切断を実施した結果です。切断により発生した気泡が一旦ジェット水で下方に押し流され、その後切断材と水槽ガラスの間をゆっくりと上方に浮き上がっています。この気泡がほとんど静止して見える程度に高速度(約1000コマ毎秒)で撮影しています。

右画像は 35mmtのアルミ側面の切断をカラーフィルムで撮影している映像です。アーク電圧は25V 程度の低電圧で切断を実施しています。2.4mmΦの電極ワイヤをその直径程度アルミ材の側面に食い込ませて、側面部を切断(ガウジング?)している状況を側面部から撮影しています。裏面からの撮影では、切断幅が非常に狭いために、ある程度切断が進行して切断部が内部に入り込むと、ほとんど状況が撮影できなくなるためこのように側面から撮影しています。実際の切断状況とは違うとの意見も多くいただきました。しかし、アークやドロスがジェット水で押し流されている状況は名誉うに撮影できており、アーク発生状況自体は本当の切断とあまり違わないと考えています。

35mmtのアルミ側面の切断をカラーフィルムで撮影している映像です。アーク電圧は25V 程度の低電圧で切断を実施しています。2.4mmΦの電極ワイヤをその直径程度アルミ材の側面に食い込ませて、側面部を切断(ガウジング?)している状況を側面部から撮影しています。裏面からの撮影では、切断幅が非常に狭いために、ある程度切断が進行して切断部が内部に入り込むと、ほとんど状況が撮影できなくなるためこのように側面から撮影しています。実際の切断状況とは違うとの意見も多くいただきました。しかし、アークやドロスがジェット水で押し流されている状況は名誉うに撮影できており、アーク発生状況自体は本当の切断とあまり違わないと考えています。

右の画像は、やはり 35mmtのアルミ側面部をカラーフィルムで撮影した映像です。こちらのアーク電圧は約35Vと高電圧で切断しています。電極ワイヤの側面部でアークが発生するものの、ワイヤ自体が完全に消耗するわけではなく、ワイヤ自体は利mrんぶを突き抜けている状況が観察できます。

35mmtのアルミ側面部をカラーフィルムで撮影した映像です。こちらのアーク電圧は約35Vと高電圧で切断しています。電極ワイヤの側面部でアークが発生するものの、ワイヤ自体が完全に消耗するわけではなく、ワイヤ自体は利mrんぶを突き抜けている状況が観察できます。

一旦溶融したアルミは切断溝内部で再溶着しにくいため、軟鋼に比べて切断効率は高くなります。アークは上から下に吹き流されやすい傾向を示します。しかし、中央部より下側でアークが滞留する場合も多く見られます。側面部の切断現象観察では、切断屑は手前側の開放された水域に放出されやすいために、切断溝内部での再アークが少なくなり、アークが滞留する確率は低下していると考えています。電圧が高いとアークは横方向に伸びやすくなり、低いと短いアークとなります。

裏面側へと吹き流されるドロスは、切断溝と電極との間で片方あるいは両者に接触し、下方でもアークを発生させることがあります。ドロスの凝固防止効果はあるものの、切断効率の観点からは除去過程での再接触は電力効率的にはロスとなります。アークは常に最も発生しやすいところに生じ、鋼材を強制的に溶かしているので、切断面は凸凹の多い荒い表面となります。

電源には定電圧特性の電源が用いられますが、作業性を上げるために上昇特性の電源が用いられることもあります。電極の極性はプラスでもマイナスでも良く、また交流でも切断は可能です。

1000A程度の大電流を用いていますが、電極自体もジェット水で冷却されていますので、100-300A溶接用の小型のチップでも使用可能です。電極供給チップ内面の消耗などを考えると、通常の銅電極ではなく、ベリリウム銅を熱処理して使用するのが効率的との結果を得ていますが、切断実験の多くは、通常の溶接用電極を使用しました。電極周囲に設置するトーチも高速度の水を噴出させるために内径の小さいトーチを用いています。このため、右上の写真に示しているようにトーチも非常に小型化できます。

アーク切断は、アーク熱を熱源として加工物を溶融切断する方法です。このため、ガス切断と異なりほとんどの金属材料の切断が可能となります。アーク発生部はプラズマ状態(高温の電離状態)になっているために、水深が深くなり周囲圧力が増加すると、アーク放電の状態に影響が生じてきます。水中での実用的なアーク切断は、ジェット水を用いる手法となり、この場合アーク放電部はジェット水により緊縮されて、アーク長が短く、電位傾度も相当高くなります。このため、例えば溶極式ウォータジェット法の場合には、切断能力に及ぼす水深の影響はさほど大きくはなりません51-53)。

切断には、定電圧特性の電源を用いて低電圧・大電流条件を用いています。このため、水深が深くなると電源から切断部までの長い距離を引き廻す電源ケーブルによる電力損失(電圧降下)が大きくなり、切断能力が低下します。また、特に海水中では、電気的な腐食の問題や、銅の電線が海水により腐食され易いという問題があります。ケーブルの維持管理に細心の注意が必要です。熱切断の過程で水蒸気や電気分解による酸素や水素が発生します。しかし、その量は少なくガス切断に比較して高い安全性があります。

次ページ(6.3 基礎的特性) 2013.11.25作成 2016.8.12改定