6.4 溶極式ウォータジェットアーク切断の切断能力(作成中です)

最初にステンレス鋼SUS304と軟鋼の切断条件を示します。SUS304の切断の場合には、1.6mm径の電極を用いた場合の標準的な切断条件です。切断速度が速ければ表面の切断溝幅はワイヤ径に近づき、板厚が厚くなると切断溝幅は増加します。しかし、同じ切断速度でも板厚が大きいと表面溝幅は広くなります。これは厚い板の切断では、ジェット水が溝内に浸入するのが難しくなり、表面部での圧力が高くなり周辺に逃げるジェット水が増えるためと考えています。

最初にステンレス鋼SUS304と軟鋼の切断条件を示します。SUS304の切断の場合には、1.6mm径の電極を用いた場合の標準的な切断条件です。切断速度が速ければ表面の切断溝幅はワイヤ径に近づき、板厚が厚くなると切断溝幅は増加します。しかし、同じ切断速度でも板厚が大きいと表面溝幅は広くなります。これは厚い板の切断では、ジェット水が溝内に浸入するのが難しくなり、表面部での圧力が高くなり周辺に逃げるジェット水が増えるためと考えています。

右表は軟鋼の切断条件です。SUS304より軟鋼のほうが、低いアーク電圧、速い切断速度で切断が可能で、裏面溝幅も広くなっています。実は軟鋼はフラックスコアードワイヤを使用しているため、このような結果になっています。

右表は軟鋼の切断条件です。SUS304より軟鋼のほうが、低いアーク電圧、速い切断速度で切断が可能で、裏面溝幅も広くなっています。実は軟鋼はフラックスコアードワイヤを使用しているため、このような結果になっています。

右図は全て同じ2.4mmφのソリッドワイヤを用いて、軟鋼、SUS304及びアルミニウムに対する切断能力を比較した結果です。軟鋼とSUS304の切断時のワイヤ供給速度は10m/minで、電圧45Vでのアーク電流はともに1000Aです。アルミニウムの切断では、同一電流1000Aにするためにワイヤ供給速度を14m/minにしています。同一切断速度で比較すると、アルミニウム、SUS304、軟鋼の順に効率よく切断が実施できます。切断速度が速くなると軟鋼とSUS304の切断効率は接近してきています。50cm/min以下の低速切断時にはSUS304のほうが20%以上厚い板の切断が可能となっています。SUS304はドロスが再融合しにくいのに対して、軟鋼は裏面近傍で再融合しやすいためにその差が出てきています。上の表でコアードワイヤを用いているのは、裏面付近での軟鋼ドロスの再融合を少なくするためです。

下図にソリッドワイヤとフラックスコアドワイヤによるSUS304の切断結果の典型例を示します。電極ワイヤ直径と電圧及びフラックスの効果について、アルミニウムの切断で比較しました。フラックスコアドワイヤは、仕事関数が低くアークの発生を容易にする性質を有するフラックスが電極に含まれています。このフラックスが、アークにより気化して内部にプラズマが生成しやすい条件となるため、切断溝幅は広くなり、ドロスの再融着が減少し、結果的に切断能力が向上します。

アーク長はソリッドワイヤの場合より確実に長くなり、切断溝幅は広がります。フラックスコアードワイヤは内部にフラックスを含むために、実質的な金属重量はソリッドワイヤより軽くなります。ソリッドワイヤを用いた切断では、切断溝幅の板厚方向の変化は余りありません。内部に入ると溝幅は広くなっていますが、裏面近くまでほぼ一定の溝幅が続き、裏面近傍で広がる形状になる場合がほとんどです。一方、フラックスコアードワイヤを用いて切断した場合には、裏面に近づくほど切断溝幅がテーパ状に広がる傾向を示し、電圧の高い40Vの場合にこの傾向が顕著です。

ソリッドワイヤによるアルミニウムの切断

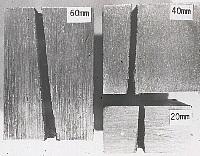

右に20mmt, 40mmtと60mmtのアルミニウムの切断断面の例を示します。アルミニウムは低融点で溶融した金属は、すぐ酸化して小さなドロスとなるため、母材に大きな塊のドロスが再融合することはほとんどありません。このため、細い溝幅で厚板の切断を容易に実行できます。上に示したSUS304と比較すると切断溝幅がかなり細くなっていることが理解できると思います。

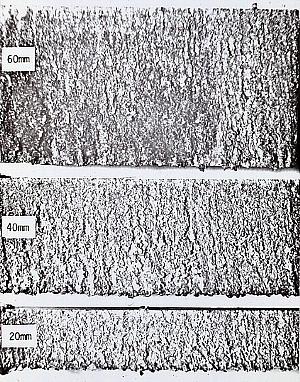

右に切断表面の写真を示します。切断溝内側面部でアークにより溶融した微細なドロスが、切断溝から離脱できず側面に酸化した状態で付着し、サンドブラストで表面を荒らしたような地合の切断表面になります。黒く映っている部分が再融着(付着)した微細なドロスです。ブラシで表面をこすれば簡単に除去できる程度の付着状態です。大きな塊としては再融着しにくいため、裏面部でのドロス付着もあまりありません。

右にジェット水を用いずに10mmtのアルミニウムを切断した結果を示しています。ジェット水を用いない場合にも、切断表面は粗いものの切断が可能な場合があります。

右にジェット水を用いずに10mmtのアルミニウムを切断した結果を示しています。ジェット水を用いない場合にも、切断表面は粗いものの切断が可能な場合があります。

右図は切断板厚とアーク電流との関係です。切断速度をパラメータとして表示しています。同じ切断速度で切断しても、電極ワイヤ供給速度が一定であれば、板厚が厚いほど電流は多く流れます。

右図は切断板厚とアーク電流との関係です。切断速度をパラメータとして表示しています。同じ切断速度で切断しても、電極ワイヤ供給速度が一定であれば、板厚が厚いほど電流は多く流れます。

次ページ(6.5 自動切断技術) 2013.11.25作成 2016.8.6改定