7.8 メガフロートの大気圧溶接

溶接線の周囲から、ペンキなどはあらかじめ除去されています。海水に露出する側面部は、ペイントや防食板の設置など、溶接後に表面処理が必要となります。長期間耐用させるためには、チタン板などをクラッドすることも考えられます。これらの作業を確実に行うために、接合部付近をチャンバを用いて周囲の海水を除去する方式について、比較的小型のサイドチャンバとボトムチャンバを用いる場合、及び、大型のワークベッセルを用いる場合について比較検討しています。

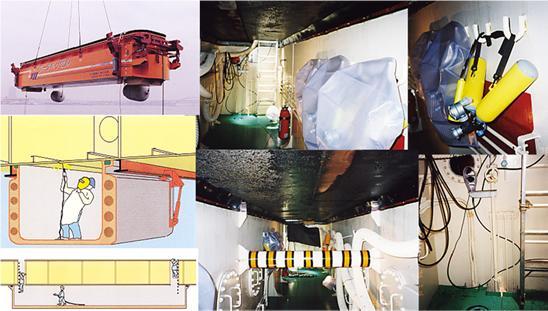

小型チャンバーを用いる場合には、クレーンなどで移動し、目的部にセットした後、水中ポンプを用いて排水し、作業個所を乾いた状態にします。この中で作業員が所定の作業を行います。この方法は三井造船が主体となって技術的な検討を行いました。腐食などの問題を調べるために、チタン鋼板を浮体外壁に溶接している状況です。

浮体ユニットの下部を接合するための大きな作業環境を作るために、接合下部を溶接線全域に渡って海水を排除するための容器(ワークベッセル)も検討されました。船底に設置したH型鋼をガイドレールにして、ワイヤロープを操作して所定の位置に移動させます。そのあと、内部の水を水中ポンプで排除して、内部を大気圧にします。大気中と同じ、広い作業空間が確保できますから、溶接作業士が上向き姿勢で溶接したり、溶接後の塗装が可能です。あるいはセラミック裏当てを設置して下向き溶接で効率的に突合せ溶接が実施できます。ワークベッセルへの移動は、浮体ユニットに開けたマンホールを利用します。構造が大きくなれば、水密構造が低下しますから、その対策に注意する必要があります。この手法は川崎重工が中心となり技術的な検討を行いました。

このページの映像は、共同研究相手であるメガフロート技術研究組合の人たちと、溶接施工作業上気になる部分をチェックしていきながら撮影した写真です。

次ページ 2016.3.12作成 2018.9.25改定