5.1 GTA溶接の基礎

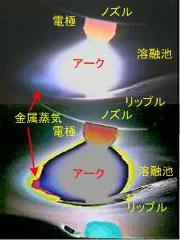

右図はGTA溶接の原理図です。電源から供給された電子が、陰極(タングステン電極)から溶接を実施する材料(母材)へと放出され、母材を溶かして接合したい部材の両方を溶かします。溶けた金属(溶融金属、この領域を溶融池と称す)により一体化した二つの部材は、溶融金属が凝固することにより接合されます。アークとは陰極と母材(陽極)の間に生じる高温気体のことで、陰極と陽極の中間にある気体の一部が電離して、陽イオンと電子を含んだプラズマになったものです。母材がプラス、タングステンがマイナスなので、電子がタングステンから母材の方へ、陽イオンは母材からタングステンの方へと移動します。電子は陽イオンに比べて非常に軽いために、熱速度は速く、電流のほとんどは電子の移動により流れます。アークの中の温度は、電極直下で数万度にもなり、明るく光った領域は大体5000度以上の高温になっています。

右図はGTA溶接の原理図です。電源から供給された電子が、陰極(タングステン電極)から溶接を実施する材料(母材)へと放出され、母材を溶かして接合したい部材の両方を溶かします。溶けた金属(溶融金属、この領域を溶融池と称す)により一体化した二つの部材は、溶融金属が凝固することにより接合されます。アークとは陰極と母材(陽極)の間に生じる高温気体のことで、陰極と陽極の中間にある気体の一部が電離して、陽イオンと電子を含んだプラズマになったものです。母材がプラス、タングステンがマイナスなので、電子がタングステンから母材の方へ、陽イオンは母材からタングステンの方へと移動します。電子は陽イオンに比べて非常に軽いために、熱速度は速く、電流のほとんどは電子の移動により流れます。アークの中の温度は、電極直下で数万度にもなり、明るく光った領域は大体5000度以上の高温になっています。

高温のアークの中では、陰極側から陽極へ向かって、プラズマ気流と呼ばれる高速のガス気流が流れています。電流のほとんどは母材側から電極方向に移動する電子により形成され、電極から母材側へ移行する陽イオンの寄与は少ない状況です。電磁流体であるプラズマ中を流れる電流により磁場が発生し、電流を緊縮する方向に力(圧縮力)が作用します。近接して並べた2本の電線に同じ方向の電流を流すと引き寄せられ、反対方向の電流を流すと離れるのと同じ現象です。同時に中心軸付近の高温度成分粒子は、外部へ拡散して熱損失となります。この熱損失をできるだけ引き下げる方向に自然の力が働き、これを熱ピンチ効果と言います。いずれの力もプラズマを圧縮する方向に作用し、中心軸近傍の圧力は高くなります。このようなアークプラズマはほぼ軸対称であり、外力により強制的に中心軸近傍に圧縮されたプラズマ成分は、軸方向へと押し出されます。シールドガス自体は電極側から母材側へと流れており、その流れに沿って、圧縮されたプラズマ粒子群のほとんどは母材側へと流されて、プラズマ気流の速さは、秒速100mにも達するとされています。

このプラズマ気流が、下の溶融池を押し下げます。溶接家さんの間では、この押し下げる力をアーク力と呼んでいて、実験結果によれば、電極先端角度が45度程度ではまた電流が大きくなるに従って、アーク力が高くなります。アーク力は下側の水冷銅板に孔をあけて孔の中の圧力を計測しています。

アーク(プラズマ)は主にシールドガスと、その一部が電離した陽イオンと電子とで構成されます。プラズマは高温になっており、熱勾配で周辺に熱エネルギを散逸します。全体として熱損失を最小にするのが自然の摂理ですから、プラズマの表面積を小さくして、熱が逃げるのを防ぐ方向の力(熱ピンチ力)が働き、プラズマは緊縮します。また、アークは電磁流体でもあり、電流が流れることにより発生する電磁力によってもプラズマは緊縮されます。結果的にアーク中央部は高温かつ高圧力となります。中心軸領域の圧力が高くなると、締め付け力の弱い母材方向へとプラズマ成分は流れることになり、これがプラズマ気流の生じる理由と説明されています。

右に標準的な溶接装置の構成を示します。GTA溶接機は、溶接電源、高周波発生回路、シールドガス回路、流量計付ガス圧力調整器、冷却水循環回路(冷却水循環装置)、溶接トーチ、ケーブルおよびホース類などの付属品から構成されます。右端にある溶接トーチと母材の部分が、上図で示した領域になります。最近の電源はインバータ制御になっており、3相200Vの商用電力(50/60Hz)を一旦数十kHz(ヘルツ)の高周波に変換して変圧器に通し、10数Vに電圧を下げた後でA/D変換をしてトーチに電気を供給しています。商用周波数(50-60Hz)から10数ボルトに下げる場合には、断面積の大きい変圧器が必要ですが、高周波の場合には鉄心の表面領域のみを電流が移動し、鉄心内部にはほとんど電気が流れないために、鉄心の断面積を非常に小さくできます。このため、持ち運びが可能な小型になっています。同時に電流の制御も精密に実施可能になっています。

右に標準的な溶接装置の構成を示します。GTA溶接機は、溶接電源、高周波発生回路、シールドガス回路、流量計付ガス圧力調整器、冷却水循環回路(冷却水循環装置)、溶接トーチ、ケーブルおよびホース類などの付属品から構成されます。右端にある溶接トーチと母材の部分が、上図で示した領域になります。最近の電源はインバータ制御になっており、3相200Vの商用電力(50/60Hz)を一旦数十kHz(ヘルツ)の高周波に変換して変圧器に通し、10数Vに電圧を下げた後でA/D変換をしてトーチに電気を供給しています。商用周波数(50-60Hz)から10数ボルトに下げる場合には、断面積の大きい変圧器が必要ですが、高周波の場合には鉄心の表面領域のみを電流が移動し、鉄心内部にはほとんど電気が流れないために、鉄心の断面積を非常に小さくできます。このため、持ち運びが可能な小型になっています。同時に電流の制御も精密に実施可能になっています。

右に実際の溶接に即した概念図を示します。タングステン電極は銅製のコレットで固定します。大電流を流す場合には、冷却水がコレットを冷却して、タングステン電極の温度上昇を抑えます。100A以下の小電流では、冷却水を用いずに自然冷却で溶接する場合もあります。トーチ先端にセラミック製のノズルをつけて、シールドガスが溶接部とタングステン陰極を包むように流します。コレットの根元部分にガスレンズ(シールドガスを整流する穴あき円盤)を付けることが普通です。大電流を使用する自動溶接ではガスノズルに銅製のモノを使用します。手動溶接では絶縁も兼ねて、セラミックノズルが使用されます。GTA溶接では母材を溶かす機能しかありませんから、溶加棒(もしくはワイヤ)を溶融池に供給して、突合せ部に溶融金属を充填します。

右は、鉛直方向に溶接を実施する自動GTA溶接機のトーチ部分の映像です。自動溶接では、ワイヤを連続的に供給して溶接を実施します。実際の自動溶接では、電極が常に溶接線中心の適切な高さに保たれ、連続的に供給されるワイヤは確実の溶融池前方の所定の領域に正確に供給されなければなりません。1970年代から自動化が積極的に指向されてきました。

カメラなどを用いた自律的な制御が好ましいのですが、アークからは非常に強い光が放射され、視覚的な制御は20世紀の間は実用化されず、ロボットに動作を教示する方式が主流でした。21世紀に入り、カメラ素子や制御装置の高性能化自律的なで視覚制御も可能になってきました。写真に示しているように、アーク発生中の光は非常に明るく、アーク停止直後にはアークからの光はなくなりますが、千度近くまでに熱せられたタングステン電極からの熱放射が強く、電極温度がある程度下がるまでは、電極は明るすぎてハレーションを起こします。このため、溶接部の状態をカメラで認識するには工夫を凝らした撮影方法が必要になります。

右は普通のCCDカメラで1999年に撮影したアークの映像です。CCDの時代には、アーク溶接の映像を綺麗にとる場合は、カメラに入る光量を大幅に絞って、背景が真っ黒になるように撮影していました。この頃は画素数(640x480)、色深度(8ビット=256諧調)が標準でした。右下の映像は上の映像の色信号を変調してそれぞれの画素で色信号がどのような特徴を持っているのかを強調した例です。アーク溶接の映像では、アークからの光と背景からの光とでは、膨大な強度の違いがあり、カメラに入力される光の量を絞ったとしても、ある程度背景の情報を残すことを考えると、アーク領域の情報はすべてなくなってしまいます。その後、カメラはCMOSが標準になり、色深度も8ビットから12,16ビットへと進化(深化)し、明るいアークの情報と暗い背景の情報の多くを記録することができるようになりました。詳しくは溶接アーク撮影法の章を参照してください。

右は普通のCCDカメラで1999年に撮影したアークの映像です。CCDの時代には、アーク溶接の映像を綺麗にとる場合は、カメラに入る光量を大幅に絞って、背景が真っ黒になるように撮影していました。この頃は画素数(640x480)、色深度(8ビット=256諧調)が標準でした。右下の映像は上の映像の色信号を変調してそれぞれの画素で色信号がどのような特徴を持っているのかを強調した例です。アーク溶接の映像では、アークからの光と背景からの光とでは、膨大な強度の違いがあり、カメラに入力される光の量を絞ったとしても、ある程度背景の情報を残すことを考えると、アーク領域の情報はすべてなくなってしまいます。その後、カメラはCMOSが標準になり、色深度も8ビットから12,16ビットへと進化(深化)し、明るいアークの情報と暗い背景の情報の多くを記録することができるようになりました。詳しくは溶接アーク撮影法の章を参照してください。

次ページ 2016.04.01作成 2026.01.11改訂