3.10 溶接用電源の特徴

アーク溶接に用いられる電源の出力特性は、(a)垂下特性、(b)定電流特性、(c)定電圧特性の3種類に大別されます。垂下特性は、溶接電源の電圧出力が電流の増加と共に右肩下がりに変化する特性で、アーク長が変化すると電圧は大幅に変化しますが、電流値はあまり変化しません。このような垂下特性は、主として被覆アーク溶接電源やサブマージアーク溶接電源など、電極径が太い溶接法に採用されています。定電流特性は,垂下特性に似した出力特性であり、電圧が変化しても所定の電圧以下での電流値はほとんど変化しません。しかし、アーク長の変動にともなった溶接電流の変化は垂下特性の場合より少ないため、GTA溶接電源やプラズマ溶接電源あるいはパルスマグ溶接電源などに用いられます。定電圧特性は、電流が変化しても電圧はほとんど変化しない出力特性であり、GMA溶接電源などに適用されています。このような特性をアーク溶接機の外部特性といます。一方、アーク自体の負荷電圧と負荷電流との関係は、小電流では電流が増加すると電圧は低下し、大電流では電流が増加すると電圧が増加する傾向があり、これをアーク特性といいます。

アーク溶接に用いられる電源の出力特性は、(a)垂下特性、(b)定電流特性、(c)定電圧特性の3種類に大別されます。垂下特性は、溶接電源の電圧出力が電流の増加と共に右肩下がりに変化する特性で、アーク長が変化すると電圧は大幅に変化しますが、電流値はあまり変化しません。このような垂下特性は、主として被覆アーク溶接電源やサブマージアーク溶接電源など、電極径が太い溶接法に採用されています。定電流特性は,垂下特性に似した出力特性であり、電圧が変化しても所定の電圧以下での電流値はほとんど変化しません。しかし、アーク長の変動にともなった溶接電流の変化は垂下特性の場合より少ないため、GTA溶接電源やプラズマ溶接電源あるいはパルスマグ溶接電源などに用いられます。定電圧特性は、電流が変化しても電圧はほとんど変化しない出力特性であり、GMA溶接電源などに適用されています。このような特性をアーク溶接機の外部特性といます。一方、アーク自体の負荷電圧と負荷電流との関係は、小電流では電流が増加すると電圧は低下し、大電流では電流が増加すると電圧が増加する傾向があり、これをアーク特性といいます。

垂下特性電源では、アーク長が変動しても電流変動は小さいため、手振れが生じてトーチ高さが変化しても溶接電流の変化は小さく、溶接にはあまり影響しません。右の図で説明すると、L1のトーチ高さで溶接していたのが、少し手元がくるってL2の高さにトーチが持ち上げられたとします。トーチ高さL1の時点では、実際に流れる負荷電圧と負荷電流はR1の位置で安定しています。トーチ高さがL2に変化すると、実際に流れる負荷電圧と負荷電流はR2の位置に移動します。トーチ高さが高くなることにより、電圧は高くなりますが、実際に流れている電流値にはあまり影響がありません。

定電圧特性電源では、アーク長の変化によって電流値が変動し、同時にワイヤ溶融速度も変化します。右の図において、アーク長がL1からL2に長くなると,電流はI1からI2に減少します。電流が減少すると、ワイヤの溶融速度が減少するため、ワイヤ先端部は母材側へと接近します。アーク長は元の長さL1へと移動することになります。反対にアーク長がL2からL1へと短くなると、電流はI2からI1へと増加しワイヤ溶融速度を低下させ、アーク長は元の長さに戻る傾向を持ちます。このような定電圧特性電源のアーク長を一定に保つ作用を「アーク長の自己制御作用」といいます。この作用は、ワイヤ径が小さく高電流密度で高速にワイヤを送るGMA溶接の電源として極めて重要な特性です。

垂下特性および定電流特性電源には、このようなアーク長自己制御作用はなく、逆にアーク長が変動しても流れる電流に変化が小さいため、太い径の電極を用いる溶接に利用されます。

アークは電磁流体であり、自分自身で発生させる電磁場により容易にその状態が影響されてしまいます。一つは、強く流れる電流により働く圧縮(ピンチ)力で、もう一つは一旦アークが変形すると、その変形を助長するように作用する偏向力です。電流の発生自体は、電極の形状と温度とにより強く影響されるために、 電流電圧条件が適切でないとアークは非常に不安定になります。

電流電圧条件が適切でないとアークは非常に不安定になります。

右の画像は電極径に対して流す電流が小さすぎる場合に生じるアークの不安定の例です。アーク始動時不安定の典型例で、右下図に示した母材端部でアークを発生させていることも、アークが偏向している一つの要因です。

磁気吹きとはアークが電磁気力によりアークの流れる方向とは直角方向に吹かれて偏向することです。磁気吹きは交流より直流で起こりやすく、 また、母材の中央より端部で起こりやすくなります。母材自身が磁化されている場合には、その残留磁気によりアーク近傍の磁場の乱れて偏向することもあります。一般的には、磁気吹きは溶接ケーブルの母材への接続位置に影響されやすく特に母材端部に近づくと電流経路が大きな曲率をもつため、磁気吹きが生じ易くなります。

また、母材の中央より端部で起こりやすくなります。母材自身が磁化されている場合には、その残留磁気によりアーク近傍の磁場の乱れて偏向することもあります。一般的には、磁気吹きは溶接ケーブルの母材への接続位置に影響されやすく特に母材端部に近づくと電流経路が大きな曲率をもつため、磁気吹きが生じ易くなります。

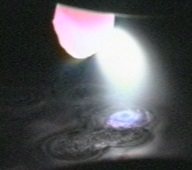

右に示す画像は、外径10mmのステンレス丸棒に発生させたアークに、 磁石を近づけてアークを意図的に変更させた状況です。磁界の作用する方向が変化するとアークがその磁界から力を受けて偏向する挙動が観察できます。溶融金属自体も電磁流体であるため、磁界の力を受けて動く場合があります。右の画像はその一例で、磁石などの外部の磁界はありませんが、

磁石を近づけてアークを意図的に変更させた状況です。磁界の作用する方向が変化するとアークがその磁界から力を受けて偏向する挙動が観察できます。溶融金属自体も電磁流体であるため、磁界の力を受けて動く場合があります。右の画像はその一例で、磁石などの外部の磁界はありませんが、 電流が流れることにより発生する磁界の力を受けて、円筒陽極上端の溶融金属が半時計方向に回転する様子が観察されています。アーク溶接ではある程度大きな電流を用いる場合が多く、電磁気力でアークが偏向したり、溶融金属が移動したりする現象を眼にすることは多くありませんが、プラズマや溶融金属は電磁界の力を強く受けます。この効果を利用して表面張力だけでは良好なビードを形成しにくい場合に、外部電磁界を用いて溶融金属の形状を合目的的に形成させる試みもあります。

電流が流れることにより発生する磁界の力を受けて、円筒陽極上端の溶融金属が半時計方向に回転する様子が観察されています。アーク溶接ではある程度大きな電流を用いる場合が多く、電磁気力でアークが偏向したり、溶融金属が移動したりする現象を眼にすることは多くありませんが、プラズマや溶融金属は電磁界の力を強く受けます。この効果を利用して表面張力だけでは良好なビードを形成しにくい場合に、外部電磁界を用いて溶融金属の形状を合目的的に形成させる試みもあります。

電撃防止装置

溶接作業で注意すべき事項は、(1)引火による火災、(2)閉所でのガス中毒、(3)感電による事故です。特に水中では注意が必要となります。労働安全衛生規則では、導電体に囲まれた著しく狭あいな場所、または2m以上の高所などでは自動電撃防止装置の取り付けを義務づけています。JIS規格では、溶接開始時に装置を作動させるのに必要な接触所要時間を0.03秒以内、回路電圧がかかるまでの始動時間を0.06秒以内と規定しています。また、アーク電圧を切ってから25V以下の安全電圧となるように電撃防止装置が働くまでの遅動時間を1±0.3秒と規定しています。

垂下特性の電源には、交流式と直流式があり、日本では交流式が多く使われてきました。従来の交流アーク溶接機は、可動鉄心方式と呼ばれ、漏洩用の鉄心を動かすことによりリアクタンス(漏洩磁束の量)を増減させて、外部特性を調整します。右の原理図に示すように、変圧用の一次コイルと二次コイルとが巻かれた主鉄心の間に漏洩用の可動鉄心があり、この可動鉄心をハンドルで移動することによって漏洩磁束の量、すなわちリアクタンスを増減して溶接電流を調整します。

この方式では、外部特性つまり溶接作業を行う二次側回路の負荷電流と負荷電圧の関係は、右図に示すように垂下特性となります。垂下特性の場合、図中の二つのアーク特性曲線で示すように、溶接作業中にアーク長が変化した時の電流変動が極めて小さくなります。この方式の溶接電源は構造が簡単で、可動部分が鉄心であることから、保守が容易であり耐久性にも優れています。難点は大型で重量も重くなることです。

この方式では、外部特性つまり溶接作業を行う二次側回路の負荷電流と負荷電圧の関係は、右図に示すように垂下特性となります。垂下特性の場合、図中の二つのアーク特性曲線で示すように、溶接作業中にアーク長が変化した時の電流変動が極めて小さくなります。この方式の溶接電源は構造が簡単で、可動部分が鉄心であることから、保守が容易であり耐久性にも優れています。難点は大型で重量も重くなることです。

サイリスタ制御方式の直流アーク溶接機が出現して、電流や電圧の制御が可能になり、パイプの全周溶接など姿勢に応じて使用する電流値などを変換しなければならない用途への適用が目立ってきました。サイリスタ制御方式は、電源電圧を溶接トランスで溶接電圧に適した電圧に下げた後、サイリスタで整流し、直流リアクトルで平滑化して使用します。

出力電圧はサイリスタ点弧の時期(点弧位相角)で調整します。構造が比較的簡単で、遠隔制御やきめ細かな制御が可能であり、可動部分の無い耐久性に優れた溶接用電源です。但し、50/60Hzの商用周波数を用いて電圧変換を行う方式のため、変圧器の鉄心は依然として大きく、重量が150kg程度と重いのが欠点です。

インバータ制御方式のアーク溶接電源では、インバータの制御周波数が数kHzから数10kHzであり、サイリスタ制御方式に比べて制御の応答性がよく、電流波形を高速で制御することができます。溶接変圧器の大きさは、インバータの制御周波数に反比例し、インバータ制御方式の電源の大きさは、サイリスタ制御方式の電源に比べて非常に小さく軽くなりました。

右表にインバータ制御電源の特徴を示します。サイリスタ方式に比較して、制御回数が大幅に増加し、応答速度が格段に速くなっていることが特徴です。高い周波数を利用して電源電圧を変換しているため、変圧器の鉄心の表面部分に電流が集中し、鉄心の断面積が非常に小さくなり、結果的に小形・軽量化されています。

アーク溶接電源は半導体技術の進歩とともに制御性の高い電源が続々と開発されました。21世紀に入ってからは、制御ソフトの充実が目立ってきています。下図にアーク溶接電源と溶接技術の進化の歴史を示します。1970年代の自動化技術の進展と歩調を合わせて電源の進化も進みました。2010年以降は、情報処理関係を中心に仕事をしているので、電源の進化についてのサーベイはあまりしていません。その結果、電源関係の最近のトレンドは良く分からず、ここに載せた情報は、電源開発のの大家である三田さんからのデータに多くを頼っています。

次ページ 2016.4.13作成 2026.01.10改訂