9.1 その他の溶接法の概略

金属の接合法をメカニズムにより分類すると下記のように分けることができます。

潜水士による手動溶接には被覆アーク溶接が採用され、乾式法ではGTA溶接とGMA溶接が採用されています。しかし、アークを利用する限りは圧力の増加による放電形態の変化が避けられません。石油掘削水深の大水深化により水深圧力の影響が少ない機械的接合が主流となっています。レーザなどの高密度エネルギを利用する溶接法は、溶込みが非常に深くなり、溶融金属への周辺不純ガスの侵入が少なく、加工能力に圧力の影響をあまり受けないという特徴から、私はレーザが水中加工に適した加工法と考えて、その活用を注目しています。電子ビームも同様な高密度エネルギなので、本章で併せて紹介します。

電子ビーム溶接法は、1948 年頃にドレスデン近郊のアルデンネ研究所においてSteigerwaldが走査型電子顕微鏡を基としたEB溶接機を考案したのが最初といわれています。開発の逸話として、金属の観察に使っていた電子顕微鏡のスイッチを切り忘れて翌日電子顕微鏡を覗いたところ、サンプル金属片の表層が激しく熱せられて溶融改質していることを発見し、これは精密溶接に使えるのでは、と閃いて電子ビーム溶接機を開発した、と、スタイガバルド社の職員は言っていました。

電子ビーム溶接法は、1948 年頃にドレスデン近郊のアルデンネ研究所においてSteigerwaldが走査型電子顕微鏡を基としたEB溶接機を考案したのが最初といわれています。開発の逸話として、金属の観察に使っていた電子顕微鏡のスイッチを切り忘れて翌日電子顕微鏡を覗いたところ、サンプル金属片の表層が激しく熱せられて溶融改質していることを発見し、これは精密溶接に使えるのでは、と閃いて電子ビーム溶接機を開発した、と、スタイガバルド社の職員は言っていました。

1951年に透過型電子顕微鏡を基にした高電圧型溶接装置が、1954 年に低電圧型溶接装置が実用化されました。電子ビームは宇宙航空機部品、原子力機器、自動車・家電部品などの高精度溶接に、現在でも多用されています。Steigerwaldは光学メーカーのカールツアイス社で電子ビーム溶接機を生産していましたが、カールツアイスによって、その技術が米国のハミルトン社に売却され米国にEB溶接が生まれました。

1980 年代になると 100kW 級の高出力溶接装置が開発され、極厚板溶接に適用されるようになりました。高エネルギー密度のビームを用いるため100mmを越える厚板でも1パスでの溶接が可能なこともあり、大型構造物溶接への普及が期待されました。右に電子ビーム溶接の例を示します。

大型の真空チャンバーが必要なこと、そして開先裕度が低く、それに狭開先溶接固有の凝固割れと溶接金属(母材組成の凝固金属)の靱性対策から特別な鋼材が必要などの理由から、電子ビーム溶接の厚鋼材への適用は限定されたものとなっています。大型構造物の溶接への適用としては、欧州の宇宙ロケットやドイツ鉄道の分岐レール製造など特殊な構造物の溶接に限定されています。

大気中への適用もたくさん考案されましたが、実用化、連続バッチ式(大気→低真空→高真空→低真空→大気と各段階の空間を断続的に移動)での、のこ刃やギアの溶接に限定されています。ハノーバ学で小形大気圧電子ビームガンの説明を受けたとき、名前と風貌に見知った感じがしたので、聞いてみると案の定、長年親交のあった水中溶接研究者の息子さんでした。ドイツは親子で同じ職業につく確率が高いと感じています。

光ビームであるレーザは、1960 年に米国のHughes研究所において人工ルビーによるレーザ発振に成功を収めて以来、次々と新しいレーザが開発されてきました。

1972 年に米国で15kW級のCO2ガスレーザ機が市販され、溶接に適用されるようになり、現在では45kW級の高出力機が実用されています。固体のYAGレーザはCO2レーザと同時期に開発され、最近では大出力機が実用化されています。レーザビームは電子ビームのように真空チャンバーを必要とせず、高エネルギー密度熱源であり熱集中度が高く溶接熱影響も熱歪みも抑制できます。熱効率は決して高くは無いのですが、最近のレーザはファイバで大出力光を伝送できる機種が多く開発され実用に供されています。ファイバを複数の系列に振り分け、溶接箇所を時系列で振り替えて全体の溶接効率を上げる手法が増加し、自動車パネルなど薄鋼板の溶接に適用が拡大しています。

レーザは溶接部に高密度エネルギを照射して溶接部を溶かす方法なので、GTAと同じく開先部に外部から溶接金属を供給する必要があります。レーザ光の直径は供給するワイヤの直径より小さいため、単にワイヤを供給するだけの方式では、ワイヤを確実に溶融させにくいことがネックとなっていました。GMA溶接と組合わせたハイブリッド溶接が一種の流行となっていて多くの機関で採用されています。ただし、GMA溶接はアークを用いて母材を溶融させる手法のため、適用したい部材にとっては好ましくない場合もあります。そのような場合に効果を発揮するのがホットワイヤを併用したハイブリッド溶接です。ワイヤを確実に溶融させ、なおかつ溶接母材表面部に不必要な溶融幅を生じさせない手法として、アークが発生しない電圧でワイヤと母剤との間で通電して、ワイヤ先端を半溶融状態にすることにより確実にワイヤを溶かして溶接部に溶かし込みます。

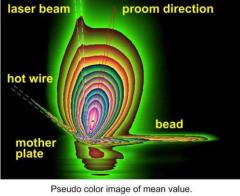

右の絵はレーザとホットワイヤを組み込んだハイブリッド溶接を実施している状況は横から撮影した結果の例です。通常レーザは眼には見えず、母材から噴出するプルームのみが明るく輝いて撮影されます。レーザ自体は眼には見えませんが、高エネルギ密度ビームが光経路に存在するガス成分の一部を励起させて励起されたガスから光が発生します。最近の高速度ビデオカメラは高性能になっていて、高速度で多数の映像を取り込み、それらのデータを足し合わせることにより、微細な相違点をあぶりだすことができます。右の絵はそのような処理をして、その差異を擬似カラーにより違いを強調して表示しています。溶接進行方向は右から左で、ホットワイヤは溶接進行方向から供給しています。最も明るいのはプルームで、母材内部から少し後方側へと勢い良く噴出しています。細いビームのレーザが上から下へと供給されていることが判断できます。ホットワイヤ自体も先端部で熱せられていること、また、ビード部も認識できます。

研究論文では溶接条件やデータ処理法を詳しく説明するところですが、私自身の保有しているデータはほとんど全て共同研究契約で守秘義務のついたデータです。このため、HP内部の映像については詳細条件をほとんど省いて紹介しています。単に大まかな傾向を紹介するためのHPなので理解していただければと思います。

右図に各種溶接法の溶接速度と設備投資に必要な大まかな金額の例を示します。最下段の赤線が1万円、上部の赤線が1億円のラインです。この図を作成したのが2005年頃ですから、最近はレーザとFSWの価格は一桁は下がっていると思います。ガス溶接は設備に10万円程度しか必要はありませんが、非常に遅い溶接速度になります。手動アーク溶接は100万円前後の設備投資ですみますが、やはりこちらも溶接速度は速くはありません。自動機にすると溶接速度は一桁速くなりますが、必要な金額も一桁増加します。摩擦撹拌接合(FSW)は溶接速度は低いのですが、アルミニウムの自動溶接が可能なため高額でも利用されています。レーザ溶接は近年価格が下がってきているものの未だ高価です。しかし、24時間連続運転が可能など、性能が価格を上回るために利用されています。

右図に各種溶接法の溶接速度と設備投資に必要な大まかな金額の例を示します。最下段の赤線が1万円、上部の赤線が1億円のラインです。この図を作成したのが2005年頃ですから、最近はレーザとFSWの価格は一桁は下がっていると思います。ガス溶接は設備に10万円程度しか必要はありませんが、非常に遅い溶接速度になります。手動アーク溶接は100万円前後の設備投資ですみますが、やはりこちらも溶接速度は速くはありません。自動機にすると溶接速度は一桁速くなりますが、必要な金額も一桁増加します。摩擦撹拌接合(FSW)は溶接速度は低いのですが、アルミニウムの自動溶接が可能なため高額でも利用されています。レーザ溶接は近年価格が下がってきているものの未だ高価です。しかし、24時間連続運転が可能など、性能が価格を上回るために利用されています。

CO2レーザ光の伝送には鏡が必要ですが、YAGレーザ光は光ファイバー伝送であるため、ロボット溶接に最適で、近年その使用が増加しています。私がレーザは水中溶接に適していると考えていると考えているのも、この点にあります。レーザ溶接部はビームエネルギーが集束して非常な高温に達しプルーム(金属プラズマ)が立ち昇り、レーザビームが妨害され溶込みが浅くなります。また厚板溶接ではプルーム発生によってキーホール溶接部が乱され気泡欠陥が生じることがあります。そのため、10mm厚以上の厚板溶接へのレーザ適用は困難とされてきました。しかし、アークとレーザ併用のハイブリッド技術が多くの機関で研究され、厚板に対する安定したキーホール溶接が実現しています。レーザ溶接は発振器から溶接機、そして溶接現象制御に到るまで積極的な開発が進められており、レーザ溶接は今後更なる発展が期待される重要技術です。

右の図に色々な熱源のエネルギ密度をまとめて見ました。エネルギをどのように集積するのかにより、実際の値は大きく変化します。ここに示したエネルギ密度の範囲はあくまで概算値で、縦軸の値は10の指数を示しています。電子ビームやレーザは原理上は相当小さい面積範囲内にエネルギを集中できるので、密度は非常に高くなります。実際の加工では、散乱や反射など様々な理由でビームの集中が妨げられるので、加工領域に投入されるエネルギは理論値よりも小さくなりがちです。

右の図に色々な熱源のエネルギ密度をまとめて見ました。エネルギをどのように集積するのかにより、実際の値は大きく変化します。ここに示したエネルギ密度の範囲はあくまで概算値で、縦軸の値は10の指数を示しています。電子ビームやレーザは原理上は相当小さい面積範囲内にエネルギを集中できるので、密度は非常に高くなります。実際の加工では、散乱や反射など様々な理由でビームの集中が妨げられるので、加工領域に投入されるエネルギは理論値よりも小さくなりがちです。

右の図で太陽光のエネルギ密度を1平米当たり1-2kWにしたのは単に縦軸の最低値をもう一桁下げるのがいやだったからです。電離層の外に出れば1.36kW(太陽定数)となるので10^-4の上あたりにプロットしました。晴れたり曇ったりで大きく変動するエネルギであり、熱効率も50%までには行かないので、1平米あたり0.05-0.2kW程度が実力だと思います。

次ページ 2016.04.18作成 2016.04.30改定