9.3 電子ビーム溶接

40年前のデータを引っ張り出しています。その頃は、電子ビーム溶接の原理を説明するのに、テレビのブラウン管を取り上げて説明していました。今は昔の話です。現在ではブラウン管は昔の思い出にしかなりません。機構的に水中にはまず使えないシステムです。レーザとの対比と昔懐かしいシステムなので、紹介しておきます。今風に説明すると、何らかの方法で電子を生成し、その電子と溶接したい母材との間に高電圧をかけて、電子を母材に衝突させ、その熱を利用して溶接する方法です。まず、電子を発生させて母材まで移動させるのに、全体が真空に保たれている必要があります。

40年前のデータを引っ張り出しています。その頃は、電子ビーム溶接の原理を説明するのに、テレビのブラウン管を取り上げて説明していました。今は昔の話です。現在ではブラウン管は昔の思い出にしかなりません。機構的に水中にはまず使えないシステムです。レーザとの対比と昔懐かしいシステムなので、紹介しておきます。今風に説明すると、何らかの方法で電子を生成し、その電子と溶接したい母材との間に高電圧をかけて、電子を母材に衝突させ、その熱を利用して溶接する方法です。まず、電子を発生させて母材まで移動させるのに、全体が真空に保たれている必要があります。

母材と電子発生源の間には100kV程度の高電圧をかけます。電子は発生源から母材の方に向かって電界で加速されながら飛行します。何もしなければ電子は拡散で広がりながら母材に衝突してしまい、溶接はできなくなるため、電子発生源のすぐ近くにコイルを置いて、そのコイルが作る電磁界により電子を収束させます。うまく設計すれば母材表面で最も収束して、高エネルギ密度の電子群が母材に衝突します。

電磁集束レンズの下側に電磁偏向レンズを設置して電磁気的な力で電子群が母材に衝突する位置を微細にコントロールすることもできます。

電子を発生させる一番簡単な方法は、フィラメントに電流を流して高温に熱して熱電子を発生させる方法です。この方式ではフィラメントの寿命と、電子が発生する領域がかなり広くなり電子の収束に困難が生じるという問題があります。私が利用していた電子ビーム溶接装置では、棒状のタングステン電極を周囲の加熱装置で高温にして、電子を発生させていました。右上の写真が電子銃室内に顔を覗けているタングステン電極です。

電子ビーム溶接の特徴は、以下の4点だと私は考えています。

(1) 超高エネルギー極細ビーム線による短時間入熱で低歪溶接

(2)発生エネルギーの90%以上が利用できる超省エネ溶接法

(3)全て電気制御の電子ビームならではの精密な、NC 制御と反射二次電子を使った正確な形状スキャンによる、正確で高度な溶接

(4)ビームを時分割で例えば、予熱+溶接+後熱の3状態に、夫々の出力を変えてパルス照射できるため、3工程を瞬時同時処理できる高生産性(2以外はレーザも同じです)

右の写真が電子ビーム溶接装置です。最上段の円筒容器内に電子銃が鎮座しています。2段目の円筒に電磁収束コイル(レンズ)があり、この部分で電子を収束させます。最後の円筒容器の中に電磁偏向コイル(レンズ)が設置されています。その下の箱型容器が溶接を実施する領域となります。電子銃領域は高真空、溶接領域は低真空となります。溶接材料を出し入れする際には、電子銃領域と溶接領域とは遮断され、溶接空間のみの真空を破り大気圧にします。

右の写真が電子ビーム溶接装置です。最上段の円筒容器内に電子銃が鎮座しています。2段目の円筒に電磁収束コイル(レンズ)があり、この部分で電子を収束させます。最後の円筒容器の中に電磁偏向コイル(レンズ)が設置されています。その下の箱型容器が溶接を実施する領域となります。電子銃領域は高真空、溶接領域は低真空となります。溶接材料を出し入れする際には、電子銃領域と溶接領域とは遮断され、溶接空間のみの真空を破り大気圧にします。

小形容器の側面に見えているのが観察窓です。電子ビーム溶接実施中にはX線が発生するため、この窓ガラスには鉛ガラスが使われています。右奥に見えているのが制御盤です。電子銃室の真空を破り大気圧にしてしまうと、電子銃であるタングステン電極表面に埃などが堆積して、電子の発生状態に支障をきたす恐れがあるとのことで、次に溶接を行う際には、まず、電子銃室を高真空にし、その次に徐々に電圧を上げてタングステン表面に付着した異物を除去するとの説明でした。メーカー推奨のエイジング時間は相当長くて辛抱しきれず、勝手にエージング条件を短くした記憶が残っています。現時点ではタングステン表面がどのようになっているのか想像できますので、もっと効率的な手順を設定できる気がします。

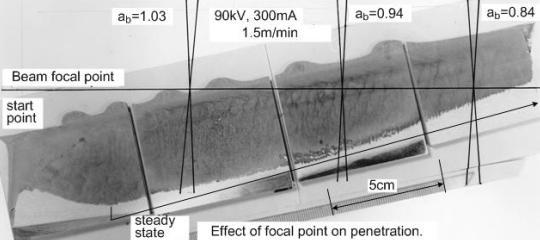

下の写真はビーム収束位置が溶込みにどのような影響を与えるのかについて調べた結果の一例です。溶接領域に試験片を傾けて設置し、溶接開始点を電子銃から最も離し、終了店が最も近くなるように傾けて設置しています。写真で言うと、左端の点で電子を照射し、所定時間が経過した後、試験片を移動させて本溶接を実施しました。溶接終了後に溶接線中央を削りだし、焦点位置と溶込みの関係を探りました。代表的な溶接条件を4条件程度実施し、それぞれ同じ処理を実行しました。普通の企業ならその処理は専門家あるいは関連企業にさせるところです。装置の購入には大きな金額を出すが、日常的な研究活動にはほとんど資金を出さない国の研究機関では、このような作業は全て研究員の個人的努力に依存してしまいます。予算の無い人間は創意工夫して何とか最小限の努力で最大の効果を発揮したいと考えて作業を行うしかありませんでした。

焦点位置と溶込み形状の関係をざっと観察するにはこの手法が説得力があるかなと考えてのデータです。焦点位置が母材表面より中に入る条件の方が溶込みは深くなり、中に入りすぎると溶込みは浅くなる傾向を示すことが眼に見えます。ビーム溶接では底部にスパイクが発生することが特徴の一つとなります。このデータからは焦点位置が母材内部に入り込む条件でスパイク発生が顕著となっています。

上の例の溶接条件は、90kV, 300mA, 1.5m/minです。右に示す図は、150kV, 20mA, 0.5m/minという溶接条件での溶込み深さと断面積を示しています。焦点位置が母材表面より上の溶接条件では、溶接金属全体の幅がやや広めで、溶込みはその分浅くなっています。焦点位置が表面直下の領域では、溶込みは最も深くなり、溶接金属下部は非常に細くなり、底部にはスパイク状の溶込みが見られます。ビード幅は1mm前後と非常に細い溶接金属の形状となっていて、断面積と溶込み深さはほぼ同じ数値となっています。焦点位置が母材表面付近の断面積が一番小さく、離れるのにしたがって心持増加する傾向を示しています。現時点の感覚では誤差範囲でほぼ直線を引くべきであったと感じています。

上の例の溶接条件は、90kV, 300mA, 1.5m/minです。右に示す図は、150kV, 20mA, 0.5m/minという溶接条件での溶込み深さと断面積を示しています。焦点位置が母材表面より上の溶接条件では、溶接金属全体の幅がやや広めで、溶込みはその分浅くなっています。焦点位置が表面直下の領域では、溶込みは最も深くなり、溶接金属下部は非常に細くなり、底部にはスパイク状の溶込みが見られます。ビード幅は1mm前後と非常に細い溶接金属の形状となっていて、断面積と溶込み深さはほぼ同じ数値となっています。焦点位置が母材表面付近の断面積が一番小さく、離れるのにしたがって心持増加する傾向を示しています。現時点の感覚では誤差範囲でほぼ直線を引くべきであったと感じています。

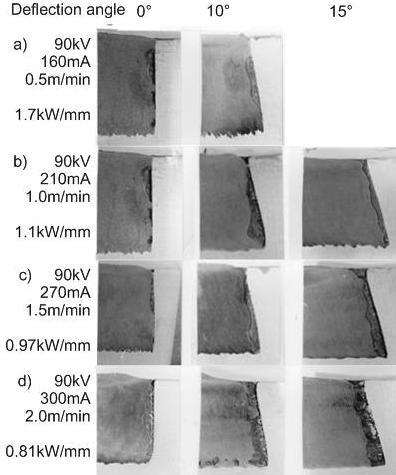

スパイクの発生はビームにより穿孔された空隙が狭いために、溶融金属表面の変動により穿孔空隙内に押し出された溶融金属の一部にビームが突発的に衝突することにより生じると考えました。電子ビームを溶接進行方向に偏向することにより穿孔領域への溶融金属の押し出しは少なくなるとの期待をこめて、入熱条件を変えてビーム偏向の影響を調べてみました。

スパイクの発生はビームにより穿孔された空隙が狭いために、溶融金属表面の変動により穿孔空隙内に押し出された溶融金属の一部にビームが突発的に衝突することにより生じると考えました。電子ビームを溶接進行方向に偏向することにより穿孔領域への溶融金属の押し出しは少なくなるとの期待をこめて、入熱条件を変えてビーム偏向の影響を調べてみました。

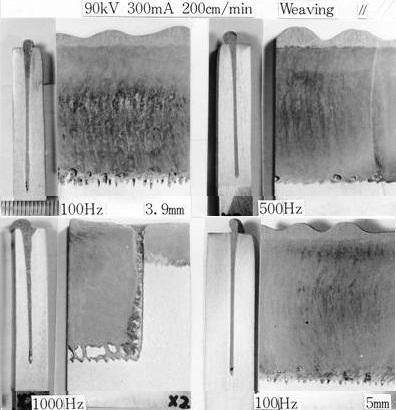

その結果を右の一覧にまとめています。右の写真から分かることは、溶接速度が遅い(単位長さあたりの入熱が大きい)場合には、ビームを偏向してもスパイクは発生し、溶接速度が速い場合にはスパイクの発生が少なくなることが分かります。実際穿孔空隙をみても、速度が速い場合に前後方向に長く、ビームが安定して底部にまで到達しているだろうと思います。

右の図に電子ビーム出力を一定(90kV300mA)にした条件での、溶接速度と溶込み深さの関係を示します。この結果からは、ビーム偏向角度が0度から15度の範囲では、溶接速度と溶込み深さの関係にはビーム偏向角度はほとんど影響しないと結論づけられます。溶込み深さには溶接速度が大きく影響しています。点線で示したグラフが溶接速度0.5m/minの時点での溶込み深さに対応した各溶接速度における溶込み深さになります。実線と点線との相違が溶接速度による深溶込み効果となります。

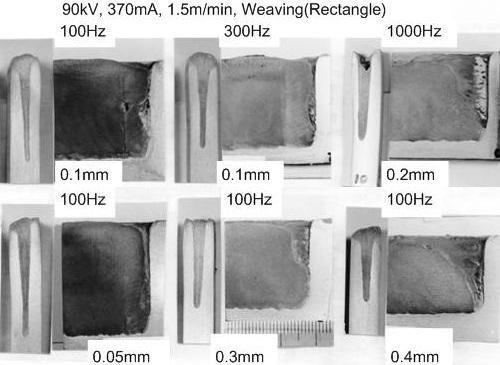

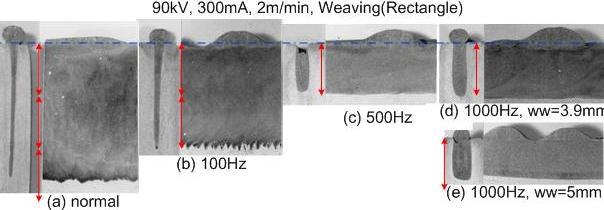

焦点位置を変化させて適切な溶込み深さと溶融幅とを確保するのは困難と理解しました。次の策は、電子ビームを強制的にウィービングさせて溶込み形状にどのような変化が生じるのかについて調べることでした。溶接進行方向に直角に電子ビームを高周波で振動させて、溶込み深さと溶接幅とを制御できるか調べてみました。下の写真は電子ビームを溶接進行方向とは直角の方向に高速度でウィービングし溶込み幅を広くできるか調べた結果です。

ウィービングの効果は溶接金属表面近くのみに影響し、底部にまでは及ばないようです。1kHzと高速度で横方向に0.2mmウィービングした場合には、穿孔空隙が広くなり、ビード表面部に溶接金属が残らない結果となり、あまり高速度でウィービングすると壁面の溶融金属量が不足し、表面張力がうまく作用はしないことが分かります。

ウィービングの効果は溶接金属表面近くのみに影響し、底部にまでは及ばないようです。1kHzと高速度で横方向に0.2mmウィービングした場合には、穿孔空隙が広くなり、ビード表面部に溶接金属が残らない結果となり、あまり高速度でウィービングすると壁面の溶融金属量が不足し、表面張力がうまく作用はしないことが分かります。

右の図は、表面ビード幅を一定にした条件で、ウィービング周波数を変えて溶込み深さを調べた結果です。 溶接進行方向に並行に振動させた場合には溶込み深さに影響は無く、直角にウィービングした場合には溶込み深さが浅くなることが分かりました。

溶接進行方向に並行に振動させた場合には溶込み深さに影響は無く、直角にウィービングした場合には溶込み深さが浅くなることが分かりました。

進行方向に対して直角方向にウィービングすれば溶接金属の横幅が広がるので、当然溶込み深さは浅くなります。進行方向に並行にウィービングする場合には溶込み深さは変わらず、底面のスパイクが増加します。

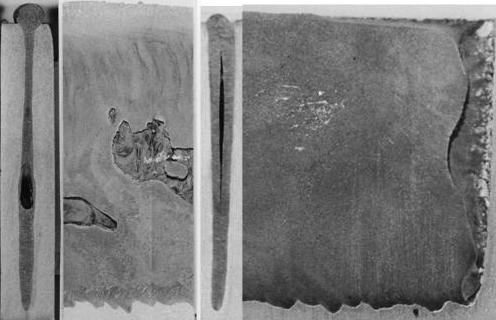

右に代表的な電子ビームの欠陥を示します。非常に狭いビード幅なので、溶融金属内部に発生した気泡は外部に放出できず内部に残存する場合があります。ビード中央部の凝固割れも代表的なわれです。試験片が薄いために変形が大きくて割れた可能性は否定できません。

右に代表的な電子ビームの欠陥を示します。非常に狭いビード幅なので、溶融金属内部に発生した気泡は外部に放出できず内部に残存する場合があります。ビード中央部の凝固割れも代表的なわれです。試験片が薄いために変形が大きくて割れた可能性は否定できません。

大容量電子ビーム溶接機で深い溶込みを確実に実施するためには、水平横向き溶接か水平上進溶接を選定して、溶融金属の湯流れに重力が悪影響を与えないようにするべきと言うのが当時の結論だったように思います。横向きで横方向に移動する場合に、ブローホールがどの程度抜けるのかについては記憶にありません。

電子ビーム溶接の応用として、金属表層硬化と穴あけ加工があります。電子ビームの照射により、被処理物の表面が再溶融されて結晶構造が変わる事で、添加物の有無に関係なく表層を硬化できます。電子ビームでは、その非常に細い高エネルギビームを、完硬化処理したい領域に正確に、線状もしくは点列で表層硬化が可能です。硬化深さは、対象材料と要求仕様によって異なりますが、0.1mmから1.5mm程度までと、高級乗用車エンジンのカムシャフトのカム部分の摺動表層の硬化処理などに適しています。電子ビームでは、工作物の硬度・反射性・熱伝導率の大小を問わずに目標のエネルギを照射することができるため、合金・セラミックを問わずほとんどの材料に精密穴が加工できます。

次ページ 2016.04.18作成 2016.04.30改定