9.8水中スタッド溶接

ハイテクで水中とは一見無関係な話が続いたので、少し気分転換で見た目にはローテクの代表例として、昔実施した水中スタッド溶接を紹介します。スタッド溶接はボルトなどの針状部材を短時間で平板に溶接する技術です。海中では犠牲腐食電極を鋼構造物の表面に取り付けるのに使います。

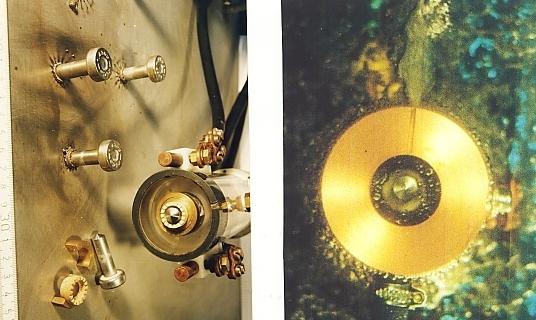

原理は大気中で使用する装置と同じです。単に溶接トーチと母材とを結ぶ空間を局部乾式ケースで覆って、水を排除するだけです。右と右下の映像が実際に実験水槽でスタッド溶接を実施している状況です。溶接トーチは中が見えるようにアクリル円筒を用い、母材と接触する部分には決めの細かいメッシュの網やワイヤブラシ、スポンジなどを用いて、中の水を排除できるようにしています。

原理は大気中で使用する装置と同じです。単に溶接トーチと母材とを結ぶ空間を局部乾式ケースで覆って、水を排除するだけです。右と右下の映像が実際に実験水槽でスタッド溶接を実施している状況です。溶接トーチは中が見えるようにアクリル円筒を用い、母材と接触する部分には決めの細かいメッシュの網やワイヤブラシ、スポンジなどを用いて、中の水を排除できるようにしています。

右上は溶接開始のために、所定の位置に溶接トーチを押し付けた状況です。右のクローズアップ写真は、溶接場所から水を排除するために溶接トーチ内にシールド空気を流している状況です。

右は6本のボルトを平板に水中溶接し、ボルトを横方向にたたいて、きちんと溶接できているかを簡単に確認しています。スタッド溶接では、最初に約1000Aの大電流をボルトに流してアークを発生させ、そのアークでボルト先端と平板とを溶かします。必要量接合部が溶融した状態で、アークを止めて一気にボルトを母材方向に押し付けます。溶けた金属が飛び散らないようにボルト先端部にはフェルールと呼ばれるセラミックのスリーブをおいており、このフェルールが溶融炉の役目を果たします。フェルールは素焼きのセラミックなので、フェルールが水分を含まないように表面処理をしておくことが重要です。

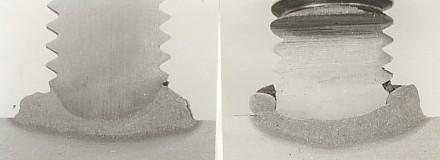

水中でもほぼ大気中と同じ状況になりますから、右に示すようにボルト先端と母材とはきちんと融合します。右に示した画像は金属の溶けた量が多すぎて、ボルト表面部分で融合不良を起こしている状態です。この部分が腐食開始点になる危険性があり、左の例のように母材とボルトの双方が溶接金属とうまく溶け込む条件を見出すことが必要になります。

右の写真は、交換に水中スタッド溶接を施した交換を陸上に引き上げて、犠牲電極を取り付けた状態です。左右の犠牲電極側面に傷がついているのは、取り付け状態を確認知るために、大型ハンマで側面を何度もたたき、取り付け強度が十分であることを示そうとしています。海中での衝突を考えると、この程度の打撃で破損するようでは実用的ではないのですが、訪問者にインパクトを与えるにはこのような荒っぽくて単純なデモンストレーションが意外と効果がありました。

右の写真は、交換に水中スタッド溶接を施した交換を陸上に引き上げて、犠牲電極を取り付けた状態です。左右の犠牲電極側面に傷がついているのは、取り付け状態を確認知るために、大型ハンマで側面を何度もたたき、取り付け強度が十分であることを示そうとしています。海中での衝突を考えると、この程度の打撃で破損するようでは実用的ではないのですが、訪問者にインパクトを与えるにはこのような荒っぽくて単純なデモンストレーションが意外と効果がありました。

下の画像は護岸壁の補強工事のために水中スタッド溶接を実施している状況です。護岸壁の鋼矢板が腐食して、将来の安全性に問題ありと判断された領域の補強工事に水中スタッド溶接が用いられました。右下の映像のように、必要箇所にボルトを溶接していき、全ての溶接が完了した時点で、ボルトを貫通させられる孔を事前にあけておいた平板を取り付けて締結します。この補強板の陸地(鋼矢板)側の開いたスペースにはコンクリートを流し込み、全体強度を高めています。

右の映像は、水圧の影響を確かめるために小形圧力容器の中に水中スタッド装置を設置している状況です。海中プラットフォームの犠牲陽極はかなり深い水深にも設置されており、ある程度水圧の影響も知っておく必要があるため、性能試験を実施してデータを取得しています。

右の映像は、水圧の影響を確かめるために小形圧力容器の中に水中スタッド装置を設置している状況です。海中プラットフォームの犠牲陽極はかなり深い水深にも設置されており、ある程度水圧の影響も知っておく必要があるため、性能試験を実施してデータを取得しています。

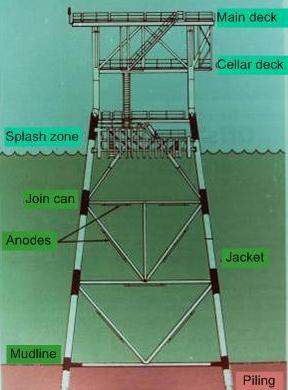

右の図に水中プラットフォームのどの領域に、犠牲陽極が取り付けられているのかが示されています。

この図を見る限りではほとんどのブレースに犠牲電極が設置されています。但し、この絵は1970年代に取得したものですから、現時点でどのように犠牲電極が設置されているのかについての情報は持っていません。厳密には違法コピーになっていますが、とっくの昔にリタイアしたかっての仕事仲間から手渡された資料の一部なので、勝手に手を加えて使用しています。

下の映像は水中溶接トーチにアース用電極を取り付けた装置です。磁気吹き防止用にトーチの両側面に接地電極を取り付けましたが、実際には片側の電極しか電流は流れず計画倒れでした。GTA溶接の接触起動の項で説明しましたが、電極と母材との接触は点接触になってしまい、局部乾式用の円筒フードの両端にスプリングで押し付ける機構の2本の電極を設置した場合、どちらか片方の電極の一部に強い力が作用し、その点状領域に電流が集中して流れます。一旦大電流が流れるとその接触点は溶融して、他の部位に比べて電流がより流れやすくなります。

このため、陸上用の機種では、スタッドボルトと2本の外付け設置電極の3点支持機構となっています。水中溶接用トーチでは、防水用の円筒フードとスタッドボルトでトーチが固定されるため、設置電極が母材に接触する力が不十分になっていました。

溶接するボルトは用途により色々な形状が存在します。左側に溶接結果とフェルールなども写っています。右の映像は溶接部がうまく乾燥した状態になっているかどうかを調べている例です。

水中溶接では溶接実施箇所から水を排除して、乾いた状態にしておくことが好ましいのですが、様々な要因で溶接部には水が残存します。実際の溶接では高温のアークが発生するので、溶接結果に悪影響を与える量の水は残らない場合が多くあります。しかし、フェルールなどの小物が溶接領域近傍に存在する溶接法では、溶接部極近傍の水が排除されず、溶接に悪影響を与えることが多々あります。

水中溶接では溶接実施箇所から水を排除して、乾いた状態にしておくことが好ましいのですが、様々な要因で溶接部には水が残存します。実際の溶接では高温のアークが発生するので、溶接結果に悪影響を与える量の水は残らない場合が多くあります。しかし、フェルールなどの小物が溶接領域近傍に存在する溶接法では、溶接部極近傍の水が排除されず、溶接に悪影響を与えることが多々あります。

右の映像はスタッド溶接トーチにアクリル製の円筒を付けて水中使用に改造したトーチです。溶接原理自体は昔からほとんど変化はありません。電源や各種制御機器の進化により、トーチの構造も小型化する傾向があり、トー理の変化と同時に水中用の付属部品も改良しておく必要があり、時たま色々な改造が必要となっています。

全てのことに通じますが、もういらないだろうとかさばる品々を整理して処分した後に、その処分してしまった事項が必要とされることが良くあります。整理しなかったら記憶がリフレッシュされないので、それが必要だということを思い出さないことは事実ですが、それを割り引いても、整理して資料がなくなった時点で問い合わせを受けることは本当にたくさんあります。

次ページ 2016.04.21作成 2016.04.21改定