9.9 被覆アーク溶接

右図に被覆アーク溶接の一般的な溶込み形状を示します。用いる電流値にもよりますが、溶込みはあまり深くは無く、溶接金属の上にはスラグが覆いかぶさった状態になります。このスラグが溶融金属と周辺の空気とを遮断し、溶融金属内に空気成分である酸素が侵入することを防いでいます。

右図に被覆アーク溶接の一般的な溶込み形状を示します。用いる電流値にもよりますが、溶込みはあまり深くは無く、溶接金属の上にはスラグが覆いかぶさった状態になります。このスラグが溶融金属と周辺の空気とを遮断し、溶融金属内に空気成分である酸素が侵入することを防いでいます。

スラグは、溶接棒金属の周囲に塗布されたフラックス成分の溶融固化と、フラックス内のシリコンやマンガンなどの脱酸材が母材金属内の酸素と反応して生じる酸化物で形成されています。

右の図は、溶接条件と溶接結果の一般的な説明です。何事にも適切な範囲は存在しており、適正条件から外れてしまうと、何らかの欠陥が生じがちになります。

4章の基礎知識2で紹介したように、鋼材は加熱すると膨張し、冷却すると収縮します。更に、途中で結晶構造が変化(同素変態)するので、非常に複雑な熱変形を生じることがあります。溶接した構造材料が変形しないように、あらかじめ逆の歪をかけておいて、溶接後に正常な形状となることを期待する逆歪法や、溶接順序を工夫してできるだけ熱変形しないようにする方法などが対処法として採用されています。

4章の基礎知識2で紹介したように、鋼材は加熱すると膨張し、冷却すると収縮します。更に、途中で結晶構造が変化(同素変態)するので、非常に複雑な熱変形を生じることがあります。溶接した構造材料が変形しないように、あらかじめ逆の歪をかけておいて、溶接後に正常な形状となることを期待する逆歪法や、溶接順序を工夫してできるだけ熱変形しないようにする方法などが対処法として採用されています。

被覆アーク溶接の溶接棒には。大きく分けて溶接金属に残留する水素量低減を狙った低水素系と、そうではない非低水素系に分けることができます。金属心線に塗布してあるフラックスの種類により、系統別に分類されており、系統ごとに決まった記号がついています。非低水素系溶接棒のフラックスはいずれにしてもチタンを含んだフラックスです。低水素系の溶接棒は何となくアークスタートが不安定で、うまく溶接を開始するのが難しいような気がします。

溶接の開始は、あらかじめ電圧をかけた溶接棒を母材に接触させることにより行います。何事にも好みはあるもので、溶接棒を母材にとんとんと数回たたきつけて溶接を実施させる場合と、溶接棒で母材をこするように接触させて溶接を開始させる場合があります。

溶接の開始は、あらかじめ電圧をかけた溶接棒を母材に接触させることにより行います。何事にも好みはあるもので、溶接棒を母材にとんとんと数回たたきつけて溶接を実施させる場合と、溶接棒で母材をこするように接触させて溶接を開始させる場合があります。

実際の溶接は、右利きの人を例に取ると母材と溶接棒の角度が、溶接進行方向に対して70-80度程度の後退角となるようにします。溶接用語では後退角約70-80度です。進行方向に直角な方向に対しては溶接は90度で傾かないようにします。溶接をしているうちに、何となく持ち手が奥行き方向に行き、アークが心持自分の方向に向きがちですが、ビード形成や母材との融合を考えると鉛直を保つのが好ましいです。ビード幅(溶融池の幅)が6-8mmで一定となるように溶接を実施すると溶込み深さも望ましい深さで安定します。

右の写真は、溶接箇所が海中に露出した状態で潜水士が溶接作業をしている状況です。この作業には防水処理を施した被覆アーク溶接棒を用いて行います。スエーデンのエサブ社が被覆アーク棒の会社を設立したのが1904年、1917年には最初の水中アーク溶接として、英国海軍造船所でリベット部の水漏れ補修が実施されました。水中でも高温のアークによりアーク周辺がガスに包まれるために品質の許容できる溶接は可能です。しかし、溶融している金属表面を確実にシールドして、良好に溶接結果を得るには高度な熟練が必要です。また水深に応じて十分なシールドを確保するためのフラックス量の調整が難しいこと、溶接中に取り込まれた水素が溶接金属内に残留しやすいこと、予熱などが必要な部材が多く所定の機械的特性が得にくいことなどの欠点もあります。

右の写真は、溶接箇所が海中に露出した状態で潜水士が溶接作業をしている状況です。この作業には防水処理を施した被覆アーク溶接棒を用いて行います。スエーデンのエサブ社が被覆アーク棒の会社を設立したのが1904年、1917年には最初の水中アーク溶接として、英国海軍造船所でリベット部の水漏れ補修が実施されました。水中でも高温のアークによりアーク周辺がガスに包まれるために品質の許容できる溶接は可能です。しかし、溶融している金属表面を確実にシールドして、良好に溶接結果を得るには高度な熟練が必要です。また水深に応じて十分なシールドを確保するためのフラックス量の調整が難しいこと、溶接中に取り込まれた水素が溶接金属内に残留しやすいこと、予熱などが必要な部材が多く所定の機械的特性が得にくいことなどの欠点もあります。

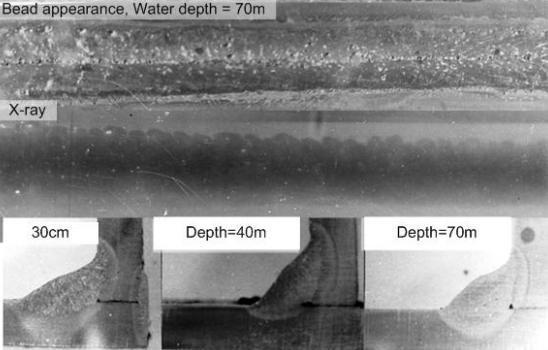

被覆溶接棒は、溶接する鋼材の成分に適応した成分構成の心線の周囲にフラックスを被覆し、さらにその周囲を防水処理しています。フラックスはアークを安定に維持し、溶接作業性を左右する重要な因子です。フラックスが吸湿すると溶接性と溶接した金属の強度特性に悪影響を及ぼしますから、陸上の溶接でも溶接棒の維持管理に注意をしています。具体的には、溶接棒のフラックスに吸収されている水分を除去するために、使用前に一定時間乾燥機に入れてフラックス内の水分を溶接結果に影響しない量に減少させることが義務付けられています。水中溶接において実際に使用する場合、約1時間海水中に露出させても溶接結果に影響が無いように作成されています。水中溶接ではフラックスの周囲を慎重に防水処理してフラックスの内部に水分が吸収されないようにしています。防水被覆形成後には全体を真空包装し、溶接直前に包装から取り出して使用するのが一般的です。水深が深くなると周囲圧力が増加し、アーク溶接中に発生する見かけ上のガスの体積が減少します。このため、作業水深に応じてフラックスの量や組成を変えるなどの工夫がされています。

固体の母材、アークにより局部的に溶融された溶融金属、そしてそれが凝固した溶接金属の3種類の状態が母材側に存在します。実際には溶融池表面の一部と溶接金属表面には、フラックスと母材から発生するスラグに覆われます。溶接中に発生するスラグは、湿式溶接では溶接部の強度を向上させる有力な要素ですが、説明を簡単にするために無いものとします。母材の表面は海水と高温のアークプラズマとその周囲を囲む気泡と接しています。溶接を安定に行い、高品質の溶接結果を得るためには、高温の状態の溶接金属である溶融池が、不活性のガスに覆われた状態を保つことが重要です。しかし、溶融池表面が直接海水にさらされる場合も生じるため、アークが不安定になったり、溶融金属に水素が吸収されてブローホールや割れなどの欠陥が生じる危険性が高く、溶接棒を含めた溶接条件の選定と作業者の熟練が必要となります。海象が穏やかで浅い海域に存在するメキシコ湾では、海洋構造物の水中補修溶接が多く行われています。米国海軍の艦艇の補修にも、積極的に利用されています。

湿式溶接の研究開発は、(1)高い溶着速度、(2)大電流使用の可能性、(3)全姿勢溶接が可能な事と、(4)中間的な溶込みが得られる事、(5)ガス気泡と溶接金属中に水素が侵入しにくい組成のフラックスである事、などの仕様を満足する溶接棒を開発する事につきます。湿式水中溶接ではアークの高熱が水を水素と酸素とに解離し、これらの要素は溶融池内に取り込まれます。大気中の溶接では、冷却速度が遅く溶融金属に取込まれたガス成分の多くは凝固する前に放出されます。水中では、溶融金属は急速冷却され、これらのガス成分が取り残され、ポロシティーと水素脆化の危険性が高くなります。

現在では、2元素系コーティングと芯電極とフラックス塗布の組合せの改良などの電極開発も進み、構造用の低炭素鋼の湿式溶接に関してはほぼ満足できる溶接性能が得られています。それでも実際にアークを出している部分が乾いた状態になっているほうが好ましく、右映像に示すように溶接箇所を小形容器で囲み、水を排除して溶接する手法が好まれています。溶接棒は溶接と共に消耗するため、溶接の進行と共に逐次溶接棒を差し込む位置を変えていく工夫がなされています。

現在では、2元素系コーティングと芯電極とフラックス塗布の組合せの改良などの電極開発も進み、構造用の低炭素鋼の湿式溶接に関してはほぼ満足できる溶接性能が得られています。それでも実際にアークを出している部分が乾いた状態になっているほうが好ましく、右映像に示すように溶接箇所を小形容器で囲み、水を排除して溶接する手法が好まれています。溶接棒は溶接と共に消耗するため、溶接の進行と共に逐次溶接棒を差し込む位置を変えていく工夫がなされています。

四国センターでは防水塗装をした溶接棒を溶接したい部材の上に横向きに設置し、その溶接棒を銅ブロックで多い、空気を注入して溶接部から水を排除した状態で溶接を実施する実験をしていました。

右がその概念図です。溶接開始は溶接棒先端部にスチールウールをおいて短絡・アーク開始をしていました。アークスタートまでに溶接箇所から水を排除しておけば、溶接条件さえ適正ならば欠陥のない溶接を実行することができました。下に溶接結果の一例を示します。溶接開始部近傍には水分が多量の取り残されていますから、やはりブローホールなどの欠陥は生じてしまいます。アーク溶接が定常状態になると、アークによる高熱で溶接領域近傍からは水分は排除され、安定な溶接が実施できています。

高圧チャンバは前節の水中スタッド溶接の節で紹介したものと同じ小形の高圧チャンバ内で実施しています。前節で示した写真を再掲します。チャンバ内のスタッド溶接機の変わりに溶接材と溶接棒をセットした銅ブロックがスタッド溶接機の差位置しているところにセットされて所定の水深相当圧力で溶接が実施されていました。

先頭ページ 2016.04.21作成 2016.04.22改定