8.8 メガフロート湿式水中溶接部の確性試験の結果

湿式水中溶接部の確性試験は、メガフロートフェーズ2の浮体ユニットの係留・接合工事共同企業体(住友重機械工業株式会社、三菱重工業株式会社、石川島播磨重工業株式会社、日本鋼管株式会社、三井造船株式会社、新日本製鐵株式会社、日立造船株式会社で構成)が、日本海事協会に申請して実施されました。メガフロートフェーズ1の接合時の湿式水中溶接は、四国工業技術研究所(当時)と日本鋼管株式会社、三井造船株式会社およびサノヤス・ヒシノ明晶株式会社が共同して実施しました。

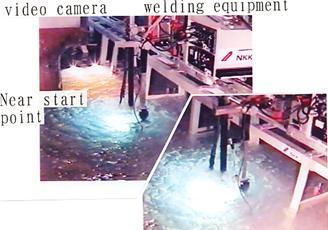

メガフロート技術研究組合がフェーズ1で実施したメガフロート(幅60m、長さ300m、深さ2m)の洋上接合では、各種の方法で溶接線全体を排水し、乾いた環境を確保した後、その中に溶接作業者が入って手動溶接を実施しました。これらの方法では、乾いた環境を確保するのに労力が必要です。この工程の合理化と将来の保守作業を考慮して、溶接線全体は水に浸かったままの状態で、溶接する部分(溶融池近傍)のみを局所的に乾燥させて水中で溶接する手法の実作業への適用性について検討しました。1996年4月に日本海事協会の溶接施工法承認試験を受験し、合格しました。これらの結果をもとに1996年7月16-18日に、横須賀沖のメガフロートで、船底部の一部に水カーテン式湿式水中溶接を適用しました。水深が50cm以下でしたから、装置本体を水面上に設置し、溶接ノズルのみ海中に没した状態で施工しました。写真はメガフロートの船底部を水中溶接している状況です。

メガフロート技術研究組合がフェーズ1で実施したメガフロート(幅60m、長さ300m、深さ2m)の洋上接合では、各種の方法で溶接線全体を排水し、乾いた環境を確保した後、その中に溶接作業者が入って手動溶接を実施しました。これらの方法では、乾いた環境を確保するのに労力が必要です。この工程の合理化と将来の保守作業を考慮して、溶接線全体は水に浸かったままの状態で、溶接する部分(溶融池近傍)のみを局所的に乾燥させて水中で溶接する手法の実作業への適用性について検討しました。1996年4月に日本海事協会の溶接施工法承認試験を受験し、合格しました。これらの結果をもとに1996年7月16-18日に、横須賀沖のメガフロートで、船底部の一部に水カーテン式湿式水中溶接を適用しました。水深が50cm以下でしたから、装置本体を水面上に設置し、溶接ノズルのみ海中に没した状態で施工しました。写真はメガフロートの船底部を水中溶接している状況です。

2000年12月にメガフロートを解体した際、この湿式水中溶接部を切り出して、溶接施工法の妥当性と水中溶接部の機械的性能を確認しました。

鋼材と溶接材

メガフロートの構造材として、鋼種はKA、板厚15mmの鋼材を用いています。この鋼材の科学成分を表1に、機械的性質を表2に示します。

溶接ワイヤは神戸製作所MG50,ワイヤ直径1.2mmを用い、炭酸ガス溶接を実施しました。溶接装置類は以下のものを使用しました。溶接電源とワイヤ供給装置及び走行台車には、ダイヘン製直流インバータオート350AとCML231改造型及びCR64改造型を用いました。XYスライドと倣い装置には、松本機械製WV3D改造型とWSG2000を用いました。水カーテンノズルは四国センターで開発されたノズルを用いました。

溶接施工当日(1996年7月18日)の気象条件と波浪条件を、表3と4に示します。上甲板部はかなりの暑さになっていましたが、船内は耐えられないほどの温度ではありませんでした。

公開実験でしたので、施工箇所近傍に説明用のブースも設置しており、実験実施と見学者との対応をこなすのに注意が向き、温度や湿度はさほど気にはなりませんでした。波浪による振動はほとんど感じませんでした。波浪の影響も事前にはかなり危惧していて、上下振動が存在する状況での、水中溶接実験も行っていましたが、湾内での溶接施工では事前に想定していたような動揺はありませんでした。

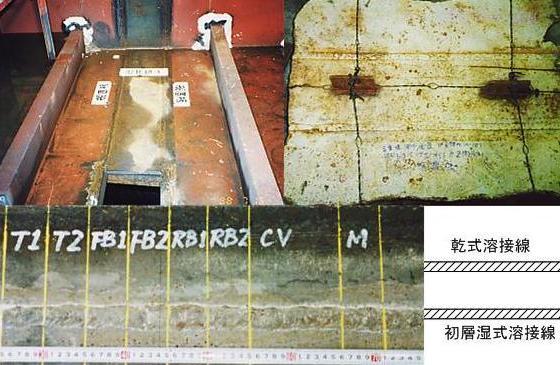

上の写真が、水カーテン式水中溶接を実施した領域、及び、メガフロート解体時に切り取った試験片です。乾式溶接と平行して溶接を実施しています。

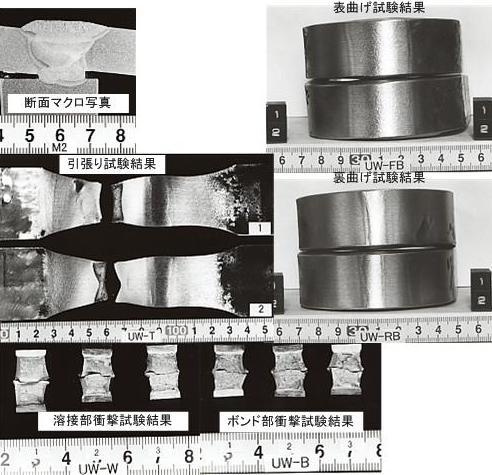

下の写真は破壊試験の結果です。断面マクロ写真に見られるように、裏当部の間隙は両方とも2mm程度ありましたが、X線写真の結果から、問題のあるブローホールは見つかりませんでした。引き張り、表裏曲げ、衝撃試験の全ての試験をパスしました。

右のグラフは硬さ資試験の結果です。裏面から2mmの線、位置的には、水中溶接部の表層部分を大気中溶接で一旦溶かした部分になります。裏面からこの2mmの位置の溶接金属の硬さと、大気中溶接最終層表面から2mmの位置の硬さ試験結果は、ビード幅の違いがグラフに現れているのみで、問題なく溶接が完了していることが分かります。

右下の表は、溶接金属に残留した拡散性水素の量を測定した結果です。大気中の溶接結果に比べて高めの値を示していますが、溶接条件をきちんと設定すると、溶接金属に残留する拡散性水素は非常に少なくなります。

次ページ 2016.03.15作成 2016.04.18改定