8.9 裏波水中溶接

メガフロートプロジェクトでは、開先の裏の部分に同じ種類の鋼材を設置して溶接を実施しました。これを共金裏当てといいます。溶接を行う際、裏に何か溶融している金属を受け止めるものがないと、溶融金属をうまく保持できません。また、水中溶接では、この裏の部分に水が無い状態にしておかないとうまく溶接できません。しかし、溶接が終了した時点で共金の裏当ては母材に融着してしまいます。母材との隙間が腐食や疲労亀裂の温床となり、疲労に対する抵抗力が弱くなります。この欠点を防止するために、摺動式の水冷銅裏当てを用いて突合せ溶接を可能にしましたが、この方式は装置が複雑になることと、溶接の進展に伴い熱ひずみで開先が収縮するため、利用しづらい欠点があります。このため、特殊撥水材料を開発し、セラミックの裏宛に塗布することで、水中で適用可能なセラミック裏当を開発しました。この裏当は空気中では水をはじき、水中ではガスを表面に吸着する性質があります。

メガフロートプロジェクトでは、開先の裏の部分に同じ種類の鋼材を設置して溶接を実施しました。これを共金裏当てといいます。溶接を行う際、裏に何か溶融している金属を受け止めるものがないと、溶融金属をうまく保持できません。また、水中溶接では、この裏の部分に水が無い状態にしておかないとうまく溶接できません。しかし、溶接が終了した時点で共金の裏当ては母材に融着してしまいます。母材との隙間が腐食や疲労亀裂の温床となり、疲労に対する抵抗力が弱くなります。この欠点を防止するために、摺動式の水冷銅裏当てを用いて突合せ溶接を可能にしましたが、この方式は装置が複雑になることと、溶接の進展に伴い熱ひずみで開先が収縮するため、利用しづらい欠点があります。このため、特殊撥水材料を開発し、セラミックの裏宛に塗布することで、水中で適用可能なセラミック裏当を開発しました。この裏当は空気中では水をはじき、水中ではガスを表面に吸着する性質があります。

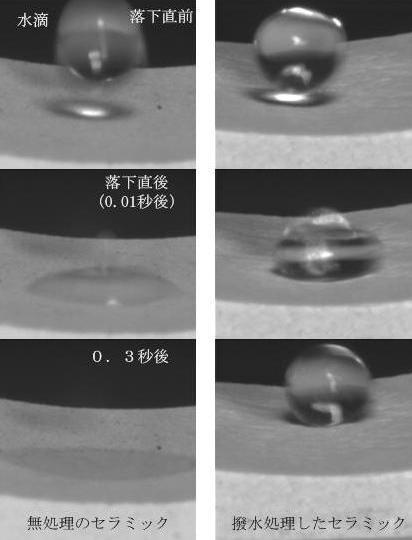

右の写真は、通常の裏当用セラミックスとセラミックスに撥水処理を施したものの上に、水滴を落下させた時の水滴の挙動を撮影した結果です。セラミックスは、高温度で安定な多孔質の素材です。水滴が落下した瞬間から、水滴はセラミックスに馴染み(濡れ性が良い)、水平方向に広がって、0.3秒後には完全にセラミックスに吸収されてしまいます。

右の写真は、通常の裏当用セラミックスとセラミックスに撥水処理を施したものの上に、水滴を落下させた時の水滴の挙動を撮影した結果です。セラミックスは、高温度で安定な多孔質の素材です。水滴が落下した瞬間から、水滴はセラミックスに馴染み(濡れ性が良い)、水平方向に広がって、0.3秒後には完全にセラミックスに吸収されてしまいます。

一方、右側の撥水性塗料を塗布したセラミックスでは、ほとんど濡れず、球状の形態を保ったまま、セラミックス上を運動します。この撥水性塗料は、タンカーなどの船底に塗布し、運行時の造波抵抗を低減してエネルギコストを下げるために発明された塗料です。

メガフロートプロジェクトに参画し企業の技術者との議論で、共金ではない裏当材料の開発が必要との認識に至りました。何か良い裏当材は無いかと考えていました。丁度メガフロートプロジェクトが終了する頃に、三井造船が効率的な撥水塗料を発明したとの新聞報道があり、三井造船の共同研究者に問い合わせました。

この撥水塗料を研究していたセクションが、共同研究者と同じ所属であったため、裏当用に改良をして実用化研究を実施しました。共金なし溶接として、摺動式水冷銅裏当や固定式薄型銅裏当などの効果を実験して調べていましたが、目違いなどへの対応性が少し不足していたため、最適な裏当について真剣に考えてたので、新聞の片隅に掲載されていた撥水と量の記事に目が留まったのだと思っています。

この撥水塗料を研究していたセクションが、共同研究者と同じ所属であったため、裏当用に改良をして実用化研究を実施しました。共金なし溶接として、摺動式水冷銅裏当や固定式薄型銅裏当などの効果を実験して調べていましたが、目違いなどへの対応性が少し不足していたため、最適な裏当について真剣に考えてたので、新聞の片隅に掲載されていた撥水と量の記事に目が留まったのだと思っています。

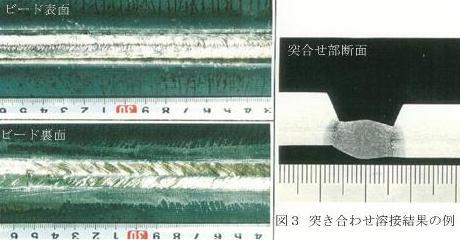

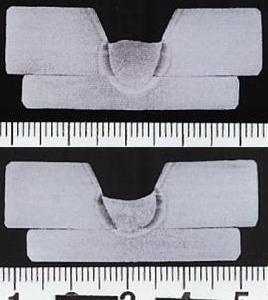

右上に撥水性塗料を塗布した裏当材の溶接結果を示します。共金裏当では同じ材料の鉄鋼を裏当用いるため両方の部材に目違いがあると、裏面と共金材との間に大きな空隙ができがちで、これは湿式水中溶接には不利な条件となります。セラミック裏当の場合には、目違いに対して有利な方向に作用します。

ソリッドワイヤ(上)による溶接に比べて、フラックスコアードワイヤ(下)を用いた溶接のほうが溶融金属の母材へのなじみはよくなります。しかし、次の層の溶接の前に、ビード表面に付着したスラグを除去しなければなりません。欧米ではフラックスコアードワイヤが良く利用されていますが、日本では自動化が主流であったためにコアードワイヤがもっぱら使用されています。

ソリッドワイヤ(上)による溶接に比べて、フラックスコアードワイヤ(下)を用いた溶接のほうが溶融金属の母材へのなじみはよくなります。しかし、次の層の溶接の前に、ビード表面に付着したスラグを除去しなければなりません。欧米ではフラックスコアードワイヤが良く利用されていますが、日本では自動化が主流であったためにコアードワイヤがもっぱら使用されています。

メガフロートプロジェクトは羽田空港の第3滑走路を目的とした実証研究でしたが、残念ながらこの工法は採用されませんでした。主に埋め立て方式で完成した羽田空港を利用した時に、時たまメガフロート関連の研究を実施していた頃を思い出します。メガフロートから飛び立つことはできていませんが、国立研の中だけでの仕事では味わえない貴重な経験を積む事ができ、良い経験をしたと思っています。

次ページ 2016.03.15作成 2016.04.18改定