8.7 開先形状の精度と姿勢溶接の問題

水カーテン式水中溶接法の実用化において、実際に施工する時点で経済的な見地からは、開先精度がどの程度まで変化した状態で溶接結果が保証されのかが問題となります。

開先のルートギャップが狭すぎると、底部を完全に溶込ませるのが難しくなります。逆に広すぎるとシールドが難しくなるとともに両端をうまく溶込ませることが難しくなります。また、左右の板の設定高さにずれがあると、裏から水が浸入したり、あるいは上表面のシールドが難しくなり、結果的にブローホールなどの欠陥が生じやすくなります。

開先のルートギャップが狭すぎると、底部を完全に溶込ませるのが難しくなります。逆に広すぎるとシールドが難しくなるとともに両端をうまく溶込ませることが難しくなります。また、左右の板の設定高さにずれがあると、裏から水が浸入したり、あるいは上表面のシールドが難しくなり、結果的にブローホールなどの欠陥が生じやすくなります。

実験の結果、ルートギャップの幅は最適値が5mmであり、3mmから10mmの範囲で変動しても欠陥の無い溶接を可能にしました。また、目違い(左右の高さのずれ)は3mmまでの目違いが生じても、欠陥の無い良好な溶接が可能可能にでした。

厚板(25mmt)の水中溶接

メガフロートが巨大になり、喫水の深さが深くなると構造部材の厚みを厚くする必要があります。板の厚さが13mm程度より薄い場合には、カーテン水による局部シールドは比較的簡単に出来ます。しかし、20mmを超える厚さになってくると、シールドが難しくなってきます。

シールドが難しくなる理由は、(1)上と下の圧力差が大きくなること、(2)上表面の開先幅が広くなること、(3)水カーテンが届くべき距離(トーチから裏面までの距離)が長くなること、(4)その結果開先面内部がトンネルのようになり、この溝の中を空気が吹き抜けることにより上板表面での静圧が小さくなることなどによります。これらの欠点を解消すべく、厚板の開先溶接用のノズルを開発しました。このノズルを用いて、板厚25mmの鋼材を水深10mの深さで実施し、良好な結果を得ています。

シールドが難しくなる理由は、(1)上と下の圧力差が大きくなること、(2)上表面の開先幅が広くなること、(3)水カーテンが届くべき距離(トーチから裏面までの距離)が長くなること、(4)その結果開先面内部がトンネルのようになり、この溝の中を空気が吹き抜けることにより上板表面での静圧が小さくなることなどによります。これらの欠点を解消すべく、厚板の開先溶接用のノズルを開発しました。このノズルを用いて、板厚25mmの鋼材を水深10mの深さで実施し、良好な結果を得ています。

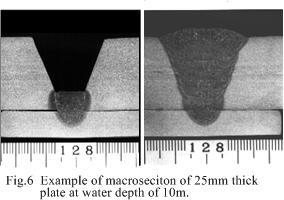

右下の写真は、板厚25mmの部材を水中溶接した結果の一例です。初層の溶接を水カーテン式水中溶接で実施し、2層目以後の溶接は、大気中で実施しています。溶接金属は両側面壁金属に良好に馴染んでおり、2層目以後の溶接も問題なく実施できています。

いろいろな条件で25mmの厚さの鋼材を突合せ溶接しました。開先間隔や目違い量などを変化させた、非常に厳しい条件での溶接ですが、所定の誤差範囲内であれば、良好に水中溶接を行うことを可能にしました。

特殊形状のノズルと自動溶接装置の開発

実際の構造物の水中溶接や補修の場合には、様々な姿勢で多種類の組合わせ形状部材を溶接する必要があります。このため、溶接部材の形状と姿勢に適したノズルの形状を工夫しました。カーテン水が母材表面に衝突する角度がシールドに大きく影響しますから、溶接部材の形状に応じて、部材へカーテン水が当たる角度が最適になるようなノズルを各種製作しました。

右図のポンチ絵は隅肉溶接用の水カーテン式ノズルの例です。両側の溶接材の角度は90度が普通ですから、側面部の板に衝突するカーテン水が溶接部に跳ね返りにくくするために、側面部での水射出角度はほぼ水平になるようにし、溶接進行方向では水の射出が水平近くになるとシールドが困難になるため、平板の溶接用ノズルと同等になるようにしています。全体として、カーテン水が全ての角度で問題なく板に到達し、シールドを保つ形状を検討して作成しています。

実際の構造物を長期間維持管理するためには、船底部分を上向き姿勢で溶接する場合も起こり得ます。また、補強や修理のために船底部に平板を置いて隅肉重ね溶接を実施する事態も想定しました。

右図に示したのが、上向き姿勢で隅肉溶接を実施するためのノズルの一例です。

水中で上向き姿勢による水カーテン式溶接を実施することは、あまり簡単ではありません。上向き姿勢では、溶接前の位置あわせなど、溶接前の移動時に、周囲の水がノズルの内部に入ってしまいます。内部に入った水を溶接前にノズル内から排除しておかないと、溶接に悪影響が起きます。ノズル内部に侵入する水を、溶接開始前及び溶接中にうまく排除できる機構を工夫して、安定に上向き溶接が行えるようなノズルを開発しました。

ノズルの開発と同時に、上向き姿勢で船底を補修溶接する自動水中溶接装置も開発しました。右の写真が、大型プール内で上向き補修溶接を実施している状況です。

また、溶接経験の浅い潜水作業士が確実な溶接を実施できるような、小型の自動水中溶接装置も開発しています。この装置は、半自動ガス切断機を改良した装置で、片手で持ち運びが可能であり、溶接部にセットするだけで、自動的に溶接を行うことが出来ます。

次ページ 2016.03.15作成 2016.04.18改定