4.3 切断能力

通常の鋼材は、製品を作る過程で、高温の状態で何度もローラーにかけられ薄く引き延ばされます(熱間圧延)。真っ赤に焼けた状態で空気にさらされるために、表面は黒色に酸化されます。この酸化皮膜は黒皮(ミルスケール)と呼ばれ、皮膜が厚い場合には下から順にFeO、Fe3O4、Fe2O3に並んだ三層構造になっています。表面の黒皮層は内部より硬く、安定した酸化物であることが特長です。微視的には、ひび割れだらけになっており、湿潤な雰囲気や水中では、このひび割れ部分から内部に酸素が供給され腐食が進展します。

実際の圧延工程では、表面にミルスケールが存在すると、ローラで圧延する際の障害となるため、適宜高速ジェット水で表面のミルスケールを吹き飛ばしています。若い頃に製鉄工場を見学する機会が何度かありましたが、当時は説明をされても何のことかさっぱり理解できていませんでした。腐食(酸化反応)がそんなに速い速度で生じるなどとは理解の及ばない現象でした。

ガス切断は最も代表的な溶断法で、鉄と酸素との燃焼により発生する熱を利用して鋼材を切断しています。切断に限らずあらゆる加工技術では、その仕事量に応じて必要なエネルギが存在します。ガス切断では、切断のためのエネルギー源を被加工物自身が生み出すことが大きな特徴です。この結果、厚さ数mにおよぶ鋼材の切断が可能なことなど、他の切断法では代替えできない機能を発揮します。

ガス切断速度と切断面の品質には、切断酸素の純度が大きく影響し、純度が99.5%以上の不純物が少ない酸素を用いる必要があります。切断火口は、手動か自動かにより、また燃料ガスの種類と圧力により、構造が異なります。

この黒皮層をグラインダで除去して清浄な鉄基材を露出させた直後にガス切断を実行し、切断途中で予熱炎の燃焼のみを止めても、切断が持続することがあります。切断を持続させるためには、鉄板表面部で酸化(燃焼)により発生する熱量が、未燃焼部を酸化反応を持続可能温度以上に上昇させうる熱量であることが必要です。未燃焼部は、熱伝導による熱損失と、断熱膨張によりガス自体の温度が低下している切断酸素噴流により、冷却されます。このため、予熱炎なしで切断が安定に持続する条件は、非常に限られています。

各種金属を加工するのに必要なエネルギについてまとめた図を右に示しておきます。熱伝導率が高く、また、融点が高いほど加工に必要なエネルギは高くなる傾向を示します。

各種金属を加工するのに必要なエネルギについてまとめた図を右に示しておきます。熱伝導率が高く、また、融点が高いほど加工に必要なエネルギは高くなる傾向を示します。

切断可能な板厚と速度は、切断酸素の流量と予熱炎の強さに影響されます。このため、板厚が厚くなれば、切断酸素噴出孔径を大きくし、同時に予熱炎の強度も上げる必要があります。切断酸素の流量は概ね火口孔径の2乗(火口断面積)に比例します。酸素流量を示す線の傾きは1より若干小さく、薄板より厚板の方が酸素が効率よく鉄の酸化に寄与すること、薄板では酸素噴流による冷却効果が強く作用することなどが考えられます。また、切断速度は板厚が厚くなると遅くなり、概ね板厚の平方根に比例する傾向が認められます。

切断酸素を噴出させる孔は、まっすぐな構造のストレートノズルと、出口側が若干広がったダイバージェントノズルの2種類があります。ストレートノズルは切断酸素圧力が高くなると衝撃波が発生するなど切断酸素流れが乱れることがあり、比較的低い圧力で用いられます。一方、ダイバージェントノズルでは、超音速気流が得られ、スラグ排除能力が高くなります。この結果、高速度での切断が可能となります。高速度とは言いながら、切断速度は鉄と酸素の燃焼反応により規定されるため、10mm以下の薄い鋼材でも毎分1mを越える速度での切断は難しいのが現実です。切断長さ当たりの作業コストは一番低額ですが、切断速度や精密性の問題でプラズマ切断やレーザ切断が多く用いられるようになっています。現在では、無人で夜間操業が可能かどうかが、切断法選定の基準になっている場合もあります。

炭素は鉄の性質を大きく左右する元素なので、鉄の分類は、炭素含有濃度によって行われ、炭素量の少ない順に、(1)純鉄(普通鉄と呼びます)、(2)鋼、(3)鋳鉄に大きく3分類されます。(1)純鉄は炭素含有量が0.0218%(フェライトの炭素最大固溶量)以下の鉄です。(2)鋼は、炭素含有量が0.0218%以上2.14%以下の鉄を総称していいます。鋼は、炭素含有量の多い少ない順に、低炭素鋼(炭素含有量が約0.3%以下)、中炭素鋼(炭素含有量が約0.3 - 0.765%)、高炭素鋼(炭素含有量が約0.765%以上)の3種類に分類されます。(3)鋳鉄は(cast iron)は、炭素含有量が2.14%を超えて6.67%までの鉄を総称しています。炭素含有量が0.3%以下(低炭素鋼まで)はガス切断に問題はありません、しかし、それ以上の炭素濃度では切断面、に割れ・硬化が発生し、推奨できません。対策として、鋼材を300℃程度に予熱すれば炭素含有量2.5%まで切断可能、つまり、鋼まではガス切断可能で、鋳鉄のガス切断は不可となります。

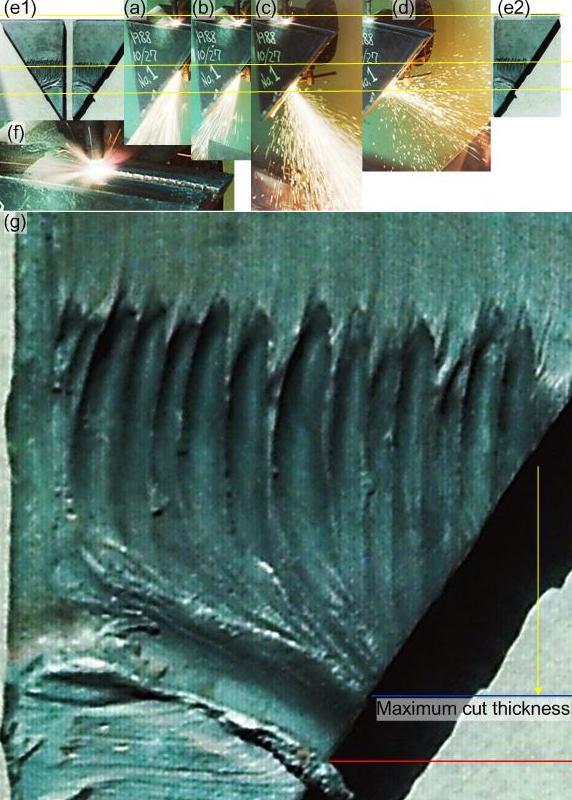

ガス切断の切断能力をどのように測定するのかについては、考え方は色々あります。私が所属していた工業技術院四国工業技術試験所(この実験をしていたときの名称)では、下図に示すような楔形試験片(三角形の試験片)を用いて、下図に示すように切断を行い切断可能板厚を求めていました。この実験では短い辺を切断していますが、通常は長い辺を切断します。何処を持って最大切断板厚とするかは、ある意味恣意的です。通常は下図に引いた3本の黄色い線のうち、最下段の位置を最大切断板厚にしています。(g)の図では最下段の赤線の位置です。正確には青線のところが最大切断板厚ですが、50歩100歩なので誇大広告気味になりますが、赤線のところで統一していました。

(a)から(d)まで連続的に切断中の状況を写真に収めていますが、(b)と(c)の間にもう何枚か欲しいところです。(a,b)のように多量の切断屑を含んだ切断酸素流が切断底面で切断進行方向に偏向している状態が通常は良好に切断ができている状態になります。切断酸素は切断溝内では切断溝前面の固体壁を溶融させながら切断を進行します。前と横を個体壁に守られながら切断酸素が流れ、後方部分は周辺の熱い空気と接触して少し乱流気味の流れをガス流後方に作りながら底辺方向に高速で流れます。

底面に達すると切断進行方向の底面の圧力は急に低い状態になり、流れそのものが前方に偏向します。(g)図に見るように、切断応力が限界に達すると、ガス流は後方へと向きを変えます。この段階ではスラグ(ノロ、ドロス)は不規則に底面に噴出されてガス噴出方向は結構大きく変動します。

(g)図では底面近傍にノッチが発生しています。(a,b)では底面の切断ガスは前方に偏向しています。丁度(g)図の黄色線のところまでの切断板厚では、切断ガスが前方に偏向している影響を受けて、切断溝も若干前方に傾いています。この状態では切断溝内のガス流は安定して流れていると考えられます。(c)の状態になるとガスは切断進行方向より後ろ側に流れており、(g)のノッチ部を参照して考えるとノッチ部付近ではガス流に底面の影響が及びガス圧は若干高くなっているはずです。この実験は最近の高速度ビデオを用いて再実験し、スラグの流れや底面から放出されているドロスなどの体積や速度をきちんと計算して考察したいとは思います。

ガス切断の基礎的な切断能力について紹介しておきます。大気中の切断では、溶接などの次の工程に使うためにガス切断を実施しますので、肩だれなどを起こさないように予熱炎の強さは適度に保ちます。水中切断では予熱炎が強力で表面温度が高くなるほど安定して切断が実施できます。私はノズルやチップに損傷のない範囲でできるだけ予熱炎を強くして切断を行ってきました。右の図は、予熱用の酸素流量と最大切断板厚との関係です。予熱ガス流量も中性炎になるよう調整しています。かなりばらつきは認められますが、予熱炎流量が大きいほど(切断材表面温度が高いほど)切断能力が高くなることが分かります。

右はノズル−母材間距離と最大切断板厚との関係です。切断中は切断溝から供給される熱量が大きいため、母材表面が適切に予熱され、切断ガスへの周囲空気の混入が無い限り、切断能力にさほど大きな影響は与えません。ノズルが母材から近すぎるもしくは離れすぎると、最大切断板厚は若干低下する傾向を示します。水中では陸上での通常より強めの予熱炎を使用していますから、周囲の水をシールドさえ出来れば、ある程度離れていても切断能力はあまり低下はしません。

右はノズル−母材間距離と最大切断板厚との関係です。切断中は切断溝から供給される熱量が大きいため、母材表面が適切に予熱され、切断ガスへの周囲空気の混入が無い限り、切断能力にさほど大きな影響は与えません。ノズルが母材から近すぎるもしくは離れすぎると、最大切断板厚は若干低下する傾向を示します。水中では陸上での通常より強めの予熱炎を使用していますから、周囲の水をシールドさえ出来れば、ある程度離れていても切断能力はあまり低下はしません。

右の図は、ダイバージェントノズルの切断酸素圧と最大切断板厚との関係です。切断火口の口径により決まっている適切な圧力以外の値で切断ガスを噴出させると、ガスの流れが乱れて切断能力は低下します。一連の水中ガス切断では、板厚の大きな鋼材を水中で確実に切断することを主眼としていましたので、ストレートノズルを用い、大流量の切断ガスと予熱ガスを用いてきました。

右の図は、ダイバージェントノズルの切断酸素圧と最大切断板厚との関係です。切断火口の口径により決まっている適切な圧力以外の値で切断ガスを噴出させると、ガスの流れが乱れて切断能力は低下します。一連の水中ガス切断では、板厚の大きな鋼材を水中で確実に切断することを主眼としていましたので、ストレートノズルを用い、大流量の切断ガスと予熱ガスを用いてきました。

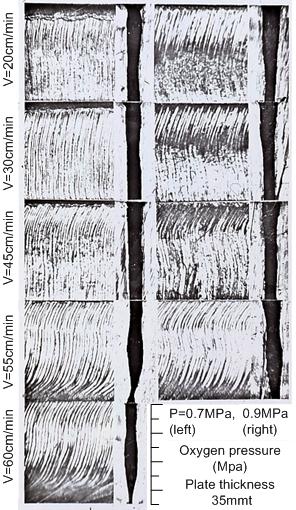

右にその典型的な切断結果を示します。通常の2−3倍程度の切断酸素圧力でガス切断した結果です。左側が切断酸素圧力0.7MPa、右が0.9MPaです。0.7MPaの切断酸素圧力では切断速度が適正な速度範囲(20-45cm/min)ではほぼ平行な切断溝となっています。一方、0.9MPaの切断酸素圧では表面より裏面側の切断溝幅が狭くなっており、切断酸素ガス噴流に乱れが生じていると考えられます。

切断速度が50cm/minを超えて、裏面近傍のドラグライン(切断溝のフロントラインに沿ったガス流と考えられている)が大きく後方に湾曲してくる状態になると、ドラグラインの屈曲点近傍で切断溝幅が急に狭くなります。この現象については色々な解釈が可能です。

(1)低速度では、表面の切断溝前面は切断ガス噴流より前に存在するが、切断速度が速くなると、切断前面は切断酸素噴流側に後退してきて、切断ガスの進行方向側の一部は表面に衝突し、切断溝内部に供給されるガス量が減少し、底部でのガス噴流の運動量が切断スラグを除去する能力が劣化する。

(2)切断速度が速くなると、切断溝前面のスラグ層(酸化反応が生じている領域)が薄くなり、酸化反応熱が減少し、裏面近傍を切断する能力が低下して切断溝幅が狭くなる。

(3)表面側切断溝のスラグは酸化反応による酸化鉄の生成はFeOの段階に留まるものが多くFe2O3まで酸化しているものは少ない。一方、裏面に近づくと酸化反応は進みスラグ内部特に切断酸素が流れているスラグ表面ではFe2O3の割合が高くなる。このため、酸素はスラグ内部に侵入しづらくなり、底面付近は酸化反応が主力となるのではなくスラグ自体の熱量により切断溝前面が溶融され、溝幅は狭くなるのと同時に溶融速度が遅くなるためドラグラインは後退する。この後退により切断酸素噴流が流れにくくなり、切断部中央付近のガス圧力が増加し、横幅方向の酸化反応が促進され中央部の溝幅は広くなる。

(2)説は間違いだと考えています。切断速度が速くなると、スラグ層の厚みは薄くはなります。切断速度が20cm/minから45cm/minと速くなると表面から10mm以内の表面近傍でのドラグラインの後退角度は増加し、スラグ層の厚さが薄くなることにより酸化反応熱が減少することは確かです。しかし、角度が後退することによりスラグが鉄基材に滞留する時間は相対的に長くなり、垂直方向の単位長さあたりの発生熱量はほとんど変化していないとも考えられます(普通に流布している一般的な説明です)。45cm/min以下の切断速度では表面切断溝幅はほぼ同じ値となっており、切断酸素噴流本体のほとんどは表面で散乱されることなく、切断溝内部に流れ込んでいると考えられます。また、10mmより深い位置でのドラグラインはほぼ垂直となっており、この部位以下では垂直に切断が進行しています。この変極点の領域では効率的な切断(酸化反応)が可能な程度にスラグ温度は十分高くなり、安定的に切断が進行できるだけの熱量が発生しているはずです。速度45cm/min以上の条件では、表面溝幅は狭くなっていることから、この速度では切断溝前面に酸素噴流が衝突していると考えられます。表面近くのドラグライン角度を比較すると、いずれの速度でも同じような角度となっていることから、切断に関与するスラグ層の厚みは、切断速度が45cm/min以上ではあまり変化していないと考えてよいと思います。

切断速度が速い分、周囲への熱損失は大きいため、外部からエネルギを注入するアーク切断では速度が速くなると切断溝幅は狭くなります。ガス切断では内部の化学反応により切断しているので、反応速度が重要になります。しかし、考慮すべき要素が非常に多く解明するための障害と感じています。最近はシミュレーションで問題解決を図ることが多くなっていますが、実際に生起している現象をきちんと解明しておかないと机上の空論になってしまいます。単純化した理論が実際の現象をどの程度反映しているのかについて、きちんと実験で検証しておく必要性は高いと思っています。実際のガス切断は、非常に多くの要因が絡み合った複合効果の結果だと、私は考えており、4.6節のガス切断現象で再度取り上げます。

次頁(4.4:予熱炎) 2013.11.25作成 2016.8.17改定