4.8 原子炉の水中ガス切断

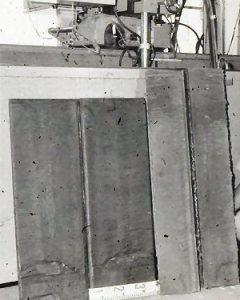

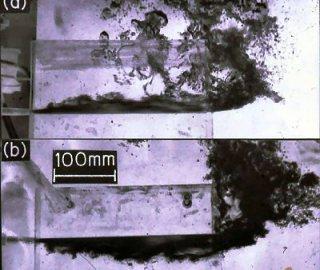

ガス切断は1mを超える厚板が切断可能と言う特徴を持っています。右に示すように、適切なチップ口径と切断速度と切断酸素圧力とを選定すれば非常に薄い切断溝幅で、高品質な切断を実施できます。水中でもその特性は発揮できることから、原子炉圧力容器などの巨大な構造物の水中切断への摘要可能性について研究を実施しました。下右図に示すように、150mmtと250mmtの厚い板を実際に水中で切断可能であることを実証し、基礎的な技術情報を蓄積しています。

ガス切断は1mを超える厚板が切断可能と言う特徴を持っています。右に示すように、適切なチップ口径と切断速度と切断酸素圧力とを選定すれば非常に薄い切断溝幅で、高品質な切断を実施できます。水中でもその特性は発揮できることから、原子炉圧力容器などの巨大な構造物の水中切断への摘要可能性について研究を実施しました。下右図に示すように、150mmtと250mmtの厚い板を実際に水中で切断可能であることを実証し、基礎的な技術情報を蓄積しています。

厚板の切断開始時には、熱による水の排除作用や切断溝側壁によるシールド効果はほとんど存在しません。このために、底面近くの切断材端部に切れ残し部分が発生しやすくなります。切断開始部を確実に切断するためには、補助板の設置や切断開始用の孔を予め開けておくことが必要となります。更に、水中では水深の増加に応じて周囲圧力が増加します。このため、切断酸素や予熱ガスの密度が水深に応じて高くなり、切断能力に影響します。また、厚板構造物の切断では浮力などの影響で切断姿勢により切断能力に差異が生じます。水深が増加した場合の水中ガス切断現象に関する系統的な研究は不十分な状態だと考えています。

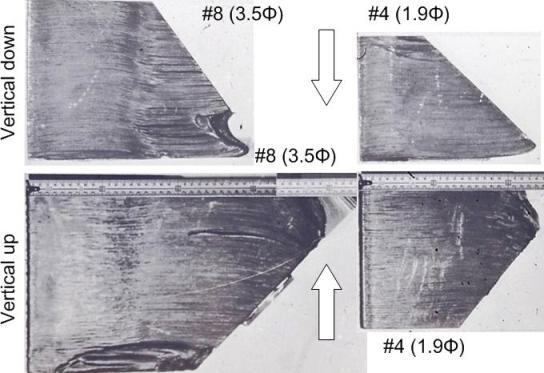

一方、切断姿勢による切断能力の差異については系統的な研究が行われ、切断酸素噴流の状態により切断能力に差異があることが指摘されています。大気中ガス切断では、切断姿勢による限界切断板厚の相違はあまり認められません。

しかし、水中での下向き姿勢あるいは立向き下進姿勢による切断では、大気中ガス切断に比較して限界切断板厚が著しく減少する場合があります。これは表面と裏面との間の圧力の差あるいは浮力が原因になっています。立向き上進姿勢あるいは横向き姿勢での水中切断における限界切断板厚は、大気中切断での限界切断板厚とほぼ同じになります59,60)。

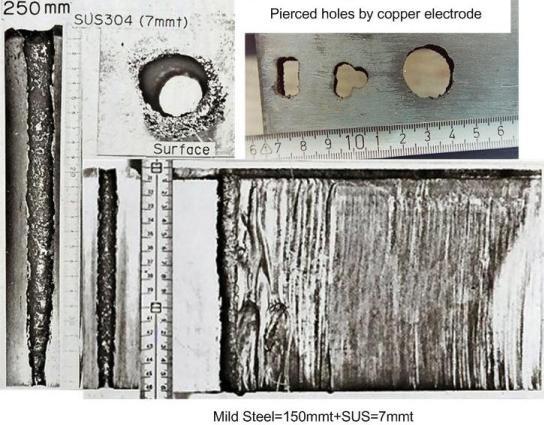

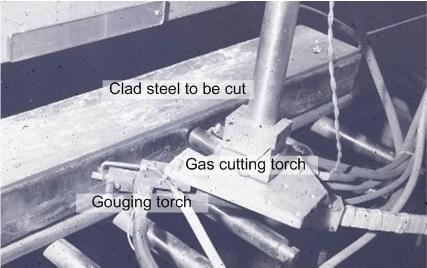

原子炉圧力容器は炭素鋼で構成されています。内面の原子力燃料格納部については、腐食そのほかの問題に対処するため、モネルやインコネルなどのガス切断不可能な素材がクラッドされています。そのような複合部材については、アークガウジングとガス切断とを併用することにより水中切断が可能であることを示しています。

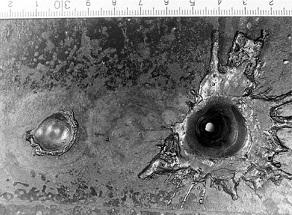

具体的には、ガス切断実施面直前をアークガウジングし、炭素鋼表面を露出させます。ガス切断は、露出したこの炭素鋼に対して実施します。ガス切断の開始を確実にするために、切断開始部に深い貫通孔をあける手法についても系統だった研究を行いデータを保持しています。上の写真は貫通孔を開け、そこから水中切断した結果の一例です。

厚板の切断を水中で端部から始める場合には、右図に示すように鋼材がない領域は水に囲まれています。このため、上側の図に示しているように、切断を開始する時点で裏面下端部がうまく燃焼せずに下端部に切れ残しが発生する危険性が高くなります。一方、切断開始部に細長い孔が開いている場合には、予熱の状態で裏面付近まで予熱炎のガスが届き、孔内部の水を排除できる可能性が高まります。排除しきれていない場合にも、切断酸素を噴出させて表面側が酸化燃焼反応を始めると、鋼材に穿っている孔内部には切断酸素が充満し、底部まで確実に乾いた状態になります。この結果、超厚板の水中切断もほとんど切れ残しがない状態で完全な切断が可能となります。

上述したように原子炉の圧力容器をガス切断する場合には、平鋼板と異なり端部が存在しないため、切断開始を確実に行うには、あらかじめ貫通孔をあけて置く必要があります。ガス切断でも、予熱を十分に行えば切断ガスを噴出させて自前で貫通孔をあけるピアシングは可能です。右の写真がその一例です。しかし、水中ガス切断の場合には、切断部を局部的に乾いた状態に保つためのノズルがあります。圧力容器のように非常に板厚が厚い鋼材のピアシングでは、未貫通状態で上方向へ噴出するドロスがノズルを損傷する危険性が高くなります。このため、水中ガス切断では、ピアシングスタートはせず、あらかじめ別な方法でピアシングを行うことを想定しました。

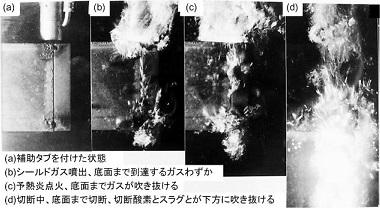

あらかじめ貫通しておいた孔の上にガス切断トーチをセットして予熱を行えば、圧力容器のような厚板で表面と裏面とで水頭圧差が大きい状態でも、シールドはかなり良好に実施でき、上の写真に示したように確実な切断開始が行えます。右図は端部にタブ板を付けて模擬貫通穴を作成してガス切断開始実験を行った状況です。溝を掘ったタブ板を仮付けしたのみの試験片なので、予熱をしているときに切断材端部とタブ板の接触部の隙間からガスが一定量噴出していますが、内部のシールドは良好な状態です。

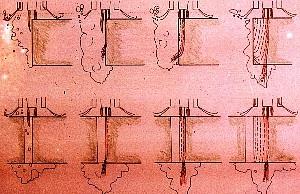

右に示す模式図は水中でガス切断を実施する際に、切断酸素噴流が周囲の水のどのように影響されるのかについて示しています。これは単に説明を簡単にするための模式図で、実際の現象は切断条件によってかなり異なります。最も重要な点は、切断溝内部は酸化鉄の溶融温度以上になっており、周囲の水が入ってきて切断溝面に接触すると核沸騰を起こし、沸騰気泡内の圧力は高く且つ急速膨張を行います。これらの気泡の影響で、熱伝達量は低下すると共に、その圧力により周辺の水が切断溝内に浸入しにくくなります。この影響については後ほど触れることとし、ここでは熱の影響がない状態での姿勢の影響について検討します。水中にホースで勢い良く空気を吹き込んでも、水による抵抗と浮力の影響はかなり手強く、空気はすぐにばらばらの気泡となり、勢いを失って上方に浮上していきます。上の図は、そのようなイメージを強調して作成しています。

右に示す模式図は水中でガス切断を実施する際に、切断酸素噴流が周囲の水のどのように影響されるのかについて示しています。これは単に説明を簡単にするための模式図で、実際の現象は切断条件によってかなり異なります。最も重要な点は、切断溝内部は酸化鉄の溶融温度以上になっており、周囲の水が入ってきて切断溝面に接触すると核沸騰を起こし、沸騰気泡内の圧力は高く且つ急速膨張を行います。これらの気泡の影響で、熱伝達量は低下すると共に、その圧力により周辺の水が切断溝内に浸入しにくくなります。この影響については後ほど触れることとし、ここでは熱の影響がない状態での姿勢の影響について検討します。水中にホースで勢い良く空気を吹き込んでも、水による抵抗と浮力の影響はかなり手強く、空気はすぐにばらばらの気泡となり、勢いを失って上方に浮上していきます。上の図は、そのようなイメージを強調して作成しています。

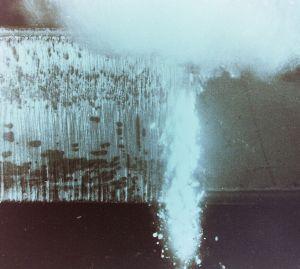

右写真は何もない水中へガスを噴出させたときの挙動の一例です。勢い良く水中へ噴出された空気は、周囲に広がりながら一定距離直進しますが、すぐに小さな気泡に分離し水面上に浮き上がってきます。水中ガス切断では、切断進行中には周囲に鉄の壁が存在し、周辺の水の侵入路は限定されます。

周囲の壁の影響を理解するために、アクリル部材を用いたモデル実験を行った結果を右図に示します。この場合には、単に水中へガスを噴出するのとは異なる状況が見られます。このアクリルモデルは3mmtのアクリル板の両脇を20mmtのアクリル板で挟んだ形状に作成しています。(a)では水平下進切断と同様な状況、(b)では水平上進切断と同様な状況を模擬しています。噴出する水の状況を明瞭にするために、黒インクを混ぜた水を放出しています。

周囲の壁の影響を理解するために、アクリル部材を用いたモデル実験を行った結果を右図に示します。この場合には、単に水中へガスを噴出するのとは異なる状況が見られます。このアクリルモデルは3mmtのアクリル板の両脇を20mmtのアクリル板で挟んだ形状に作成しています。(a)では水平下進切断と同様な状況、(b)では水平上進切断と同様な状況を模擬しています。噴出する水の状況を明瞭にするために、黒インクを混ぜた水を放出しています。

周囲に何も無い水中へガスを噴出する場合には、ガスは最初上下左右に広がり、その後浮力の影響を受けます。下と左右が固体壁に囲まれた状況では、噴出したガスは、下と左右に存在する固体壁に沿って直進します。側面部分は浮力の影響を受け上方に浮上する傾向を示しますが、下部は固体壁に沿って張り付く傾向を示します。ガスの底面への周囲の水の主たる侵入路は右端の噴出部からで、ガスの勢いに妨害され侵入は少なくなっています。

右上の写真に特徴的に見られるように、(a)水平下進切断では、切断酸素は上方へと逃げる傾向を持つため、浮力は切断能力を低下する方向に作用します。逆に、(b)水平上進切断では、切断酸素は上方へと逃げようとしても切断部があるため逃げられず、切断酸素は切断に有効に寄与しながら底面に吹き抜けます。この傾向により、水平上向き切断では浮力は切断能力を向上させる方向に作用します。下向き水平切断では、表面と底面との水頭差により切断酸素噴流の流れは阻害され、浮力は切断能力を低下する方向に作用します。横向き姿勢での水平切断では、底面から噴出されるガスが上方へと浮上するのみですから、水中での切断能力にはあまり影響しないと考えられます。

水中ガス切断では、切断酸素は非常に狭い切断溝内、特に切断部近傍温度は千度以上の非常に高温になっている溝の中を燃焼反応をしながら吹き抜けます。この酸化燃焼反応は水中ガス切断能力に無視できない効果があります。右の映像は、板厚100mmtの鋼材側面部を水中ガス切断している状況です。この映像は、鉄と酸素との燃焼反応の効果を眼に見える形にするためのモデル実験です。切断火口の周囲は、エアカーテンノズルに囲まれており、エアカーテンノズルから噴出される空気により、切断材表面から水が排除され乾いた状態になります。エアカーテンの噴出圧力と速度とが、さほど強くないこともあり、エアカーテンは切断材表面部近傍のみをシールドします。

水中ガス切断では、切断酸素は非常に狭い切断溝内、特に切断部近傍温度は千度以上の非常に高温になっている溝の中を燃焼反応をしながら吹き抜けます。この酸化燃焼反応は水中ガス切断能力に無視できない効果があります。右の映像は、板厚100mmtの鋼材側面部を水中ガス切断している状況です。この映像は、鉄と酸素との燃焼反応の効果を眼に見える形にするためのモデル実験です。切断火口の周囲は、エアカーテンノズルに囲まれており、エアカーテンノズルから噴出される空気により、切断材表面から水が排除され乾いた状態になります。エアカーテンの噴出圧力と速度とが、さほど強くないこともあり、エアカーテンは切断材表面部近傍のみをシールドします。

一方切断酸素噴流は非常に高速でありその影響でかなり下方に進みます。映像の奥行き方向には切断削除された側面壁が存在するため、切断酸素は奥行き方向には逃げませんが、手前の方向には逃げる可能性があります。しかし、実際には側面と切断進行方向の前面部分で燃焼反応が生じており、切断酸素そのものも燃焼生成熱により高温となり気泡内部の圧力が増加し側面に膨張するより流れに沿って下方へとガスが逃げるのが自然な状態で、下方へと伸びてゆきます。

上図に水平上進と下進姿勢による切断能力の相違を示します。切断火口径が大きい(#8:3.5mmΦ)場合には、切断溝幅が広くなり、姿勢による切断能力の相違は目に見えます。上進姿勢では380mm程度切断できるのに対し、下進生成では280mm程度しか切断できていません。一方、切断火口径が小さい(#4:1.9mmΦ)場合には、上進と下進姿勢による切断能力(共に230mm程度)の相違はあまり目立たなくなります。切断溝幅が狭い場合に、核沸騰が切断能力の保持に有利に働いている証左が見られる例となります。

右表は切断速度10cm/min、切断酸素圧力1.1MPaの条件で、切断姿勢と火口口径とが、最大切断板厚にどのような影響を与えるのかについて調べた結果を記しています。大気中の実験結果は下向き姿勢での結果で、火口径による切断板厚の差は認められません。#8(3.5mmΦ)の火口では大気中と水中横向上進と横向水平切断における能力差はほとんど認められません。口径の小さい#6火口では、大気中に比較して、 横向水平と横向上進の切断能力は低下しています。火口径が小さいため、ガス流量そのものが不足している可能性が大です。水頭圧差の影響が顕著に現れる水平下進と下向き姿勢では、火口口径に関わらず切断板厚が低下するのは前述のとおりです。

横向水平と横向上進の切断能力は低下しています。火口径が小さいため、ガス流量そのものが不足している可能性が大です。水頭圧差の影響が顕著に現れる水平下進と下向き姿勢では、火口口径に関わらず切断板厚が低下するのは前述のとおりです。

ガス切断はトーチが非常に小型であり、ガスを用いていることから反力も小さいために操作性が良く、大気中では自動化されて一般的に使用されています。水中では、ガスの噴出による水の排除作用により、トーチに生じる反力は大気中に比べて大きく、その影響は無視できなくなります。

ガス切断はトーチが非常に小型であり、ガスを用いていることから反力も小さいために操作性が良く、大気中では自動化されて一般的に使用されています。水中では、ガスの噴出による水の排除作用により、トーチに生じる反力は大気中に比べて大きく、その影響は無視できなくなります。

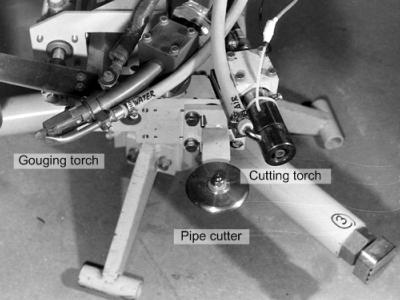

右上の写真は原子炉圧力容器の水中切断を想定し、内面のステンレス鋼をガウジングしながら、露出したガウジング溝内の鉄鋼を水中ガス切断を同時に行う自動切断装置のトーチ部分です。ガス切断トーチの前方に、ガウジングトーチが付置されています。

右の写真はその全体像です。ガウジング用のフラットな電極を切断材に対して角度を付けて供給します。このため、ガス切断トーチを短くする必要があり、ガウジング部分にはあまり近づけられないという物理的制約はありますが、一体化して効率的に切断することが可能です。

右下の図は、パイプの一体化切断装置です。内径1mから2m程度のクラッドパイプを水中切断するための自動切断装置です。ガウジングトーチとガス切断トーチの構造を見るのに都合の良い写真なので掲載しました。この場合にはピアシングスタートとなるので、切断開始部(同時に終端部)の裏面に切り残しの無いよう切断条件を設定する難しさがあります。切断トーチの側面から出ている白色の細いチューブは自動点火用の電極を内包しています。

右下に実際にガウジングとガス切断を同時に実行して切断した結果の写真を示しています。アークとガス切断反応を利用する切断では、効率的な水中切断が可能です。しかし、大量の放射化されたスラグや気体が生成することが問題点としてあります。このため、損傷のない状態で廃炉となる通常の原子力発電施設の炉圧力容器解体には、正直適していないと考えています。しかし、福島のように内部に大量の大量の放射性物質を抱え込んでいる場合には、適用を考慮してもよいのではと個人的には考えています。

右下に実際にガウジングとガス切断を同時に実行して切断した結果の写真を示しています。アークとガス切断反応を利用する切断では、効率的な水中切断が可能です。しかし、大量の放射化されたスラグや気体が生成することが問題点としてあります。このため、損傷のない状態で廃炉となる通常の原子力発電施設の炉圧力容器解体には、正直適していないと考えています。しかし、福島のように内部に大量の大量の放射性物質を抱え込んでいる場合には、適用を考慮してもよいのではと個人的には考えています。

廃棄処分となる原子炉圧力容器の自動切断を目的とした大型プール内での超厚板クラッド鋼 横向き水平水中切断実験の様子を撮影した動画を紹介します。前述した装置の説明を念頭に動画を観察していただければ、クラッド部をアークガウジングしながら、厚板ガス切断を開始している状況が理解できると思います。あらかじめガウジングトーチと切断トーチの間隔分アークガウジングによりステンレスクラッド部を除去し、ガス切断トーチが切断開始端部に到達した時点で、台車とガウジングを中断し、ガス切断開始動作に移ります。切断が裏面まで到達したころあいを見て、再度アークガウジングと台車の移動を開始し、クラッド部のアークガウジングと水中ガス切断を連動して実施しています。

横向き水平水中切断実験の様子を撮影した動画を紹介します。前述した装置の説明を念頭に動画を観察していただければ、クラッド部をアークガウジングしながら、厚板ガス切断を開始している状況が理解できると思います。あらかじめガウジングトーチと切断トーチの間隔分アークガウジングによりステンレスクラッド部を除去し、ガス切断トーチが切断開始端部に到達した時点で、台車とガウジングを中断し、ガス切断開始動作に移ります。切断が裏面まで到達したころあいを見て、再度アークガウジングと台車の移動を開始し、クラッド部のアークガウジングと水中ガス切断を連動して実施しています。

右の画像は上記の 切断開始状況を、水面上から撮影した動画です。この一連の研究開発は、放射化された切断くずの確実な補修と作業者への放射能事故を防ぐために、肉厚100-300mmの分厚い容器を水中で自動切断する技術を確立することにありました。このような厚い鋼板の切断では、開始時に底部の端に切り残し部が発生する危険性が高く、確実に切断する技術が要求されるが、切り残し無く切断する条件を見出しました。また、内側にはステンレスやハステロイなど、酸素切断が適用できない素材がクラッドされており、この部分をアークガウジングにより除去しながら、同時にガス切断を実施する自動切断装置を開発し、実用可能なことを明らかにしています。右の画像は、

切断開始状況を、水面上から撮影した動画です。この一連の研究開発は、放射化された切断くずの確実な補修と作業者への放射能事故を防ぐために、肉厚100-300mmの分厚い容器を水中で自動切断する技術を確立することにありました。このような厚い鋼板の切断では、開始時に底部の端に切り残し部が発生する危険性が高く、確実に切断する技術が要求されるが、切り残し無く切断する条件を見出しました。また、内側にはステンレスやハステロイなど、酸素切断が適用できない素材がクラッドされており、この部分をアークガウジングにより除去しながら、同時にガス切断を実施する自動切断装置を開発し、実用可能なことを明らかにしています。右の画像は、 実験水槽の上から切断状況を撮影した例です。動画だけでは全体所状況が分かりにくいのですが、前述の静止画による全体像を思い起こしながら再生動画をご覧ください。

実験水槽の上から切断状況を撮影した例です。動画だけでは全体所状況が分かりにくいのですが、前述の静止画による全体像を思い起こしながら再生動画をご覧ください。

実験上の都合で肉厚50-100mm、幅100-300mmの鋼材の横側面にクラッドした試験片を用いて、横幅方向に切断を実施し、2m近い長さの超厚板切断を確実に切断しました。右の画像は、 切断開始時に、プール内後方から切断部を撮影した動画です。原子炉圧力容器の解体では、ガス切断の前に、アークピアシングで切断開始領域に細長い孔を開けることを想定していましたので、切断開始部にはその状況を作るために部材を駆り溶接したため、切断領域は見ることができません。予熱炎で鋼板表面を熱している状況と、切断時に裏面へ噴出するガスとスラグを見ることができます。右の画像は、

切断開始時に、プール内後方から切断部を撮影した動画です。原子炉圧力容器の解体では、ガス切断の前に、アークピアシングで切断開始領域に細長い孔を開けることを想定していましたので、切断開始部にはその状況を作るために部材を駆り溶接したため、切断領域は見ることができません。予熱炎で鋼板表面を熱している状況と、切断時に裏面へ噴出するガスとスラグを見ることができます。右の画像は、

切断開始時に、水面上から切断材表面側を撮影した映像です。向かって左側が切断が進行する方向で、左側で光っている領域がアークガウジングを実施している領域です。その少し右手でガス切断を実施しており、奥行き方向で光っているのが裏面までガス切断をしている結果噴出しているガスとドロスによる光です。図の左端が切断終了部で、右の画像は

切断開始時に、水面上から切断材表面側を撮影した映像です。向かって左側が切断が進行する方向で、左側で光っている領域がアークガウジングを実施している領域です。その少し右手でガス切断を実施しており、奥行き方向で光っているのが裏面までガス切断をしている結果噴出しているガスとドロスによる光です。図の左端が切断終了部で、右の画像は 切断終了部方向から切断状況を撮影した結果です。この場合は右側が切断材表面、左側が裏面になります。同時に水面上から撮影した映像も映っています。映像の最後は、アークガウジングが終了して、ガス切断のみが進行し終端部を完全に切断する状況まで撮影しています。裏面から噴出するドロスが結構明るく撮影されています。右の画像は、

切断終了部方向から切断状況を撮影した結果です。この場合は右側が切断材表面、左側が裏面になります。同時に水面上から撮影した映像も映っています。映像の最後は、アークガウジングが終了して、ガス切断のみが進行し終端部を完全に切断する状況まで撮影しています。裏面から噴出するドロスが結構明るく撮影されています。右の画像は、 切断終了後に、切断により分離した実験材の下半分を引き上げている状況です。モックアップテストのような大掛かりな実験ではありませんが、超厚板クラッド鋼を水中で、アークガウジングしながら完全に水中ガス切断が可能なことを実証しました。

切断終了後に、切断により分離した実験材の下半分を引き上げている状況です。モックアップテストのような大掛かりな実験ではありませんが、超厚板クラッド鋼を水中で、アークガウジングしながら完全に水中ガス切断が可能なことを実証しました。

右の画像は、 切断分離した超厚板クラッド鋼の断面の映像です。軟鋼表面は白くきれいな表面ですが、ガス切断面には黒色のドロスがかなりな量付着しているため、切断面は暗く撮影されています。

切断分離した超厚板クラッド鋼の断面の映像です。軟鋼表面は白くきれいな表面ですが、ガス切断面には黒色のドロスがかなりな量付着しているため、切断面は暗く撮影されています。

大型水槽で2mの鋼材を水中切断するのは、モックアップ実験ほどではありませんが、それなりに実験費用と時間がかさみます。そのため、通常の実験は、小型水槽で300-500mmの長さの鋼材を切断して、最適で確実な切断条件を決定しています。以下では、小型水槽でステンレスクラッド部のアークガウジングやガウジングした後の鋼材を水中ガス切断している状況を紹介します。

右の画像は、少し分かりにくい映像ですが、 ステンレスクラッド部を小型水槽でアークガウジングしている状況です。画面中央の水平部分がステンレスクラッド鋼の表面で、左上隅から中央付近へ斜めに帯状電極が突き出ています。中心付近でアークガウジングを行い、左上の明るい領域はアークガウジング光が反射して明るくなった領域です。右の映像は、

ステンレスクラッド部を小型水槽でアークガウジングしている状況です。画面中央の水平部分がステンレスクラッド鋼の表面で、左上隅から中央付近へ斜めに帯状電極が突き出ています。中心付近でアークガウジングを行い、左上の明るい領域はアークガウジング光が反射して明るくなった領域です。右の映像は、 小型水槽内で超厚板クラッド鋼を表面側から横向き水平水中切断している状況の映像です。ガウジングについてはガウジングのみの基礎実験を行い、選定したガウジング条件を用いて、表面のクラッド部を除去した材料の水中ガス切断実験を実施し、確実に切断できる条件を小型水槽で求めています。

小型水槽内で超厚板クラッド鋼を表面側から横向き水平水中切断している状況の映像です。ガウジングについてはガウジングのみの基礎実験を行い、選定したガウジング条件を用いて、表面のクラッド部を除去した材料の水中ガス切断実験を実施し、確実に切断できる条件を小型水槽で求めています。

右の映像は、同じ水槽での表面のステンレス部分を U字型に溝堀除去した鋼材を水中ガス切断している状況の映像で、こちらは裏面側から撮影しています。

U字型に溝堀除去した鋼材を水中ガス切断している状況の映像で、こちらは裏面側から撮影しています。

海洋や原子炉の解体における使用では、安全性及び作業能率の向上のために、施工技術の自動化を図ることが不可欠であり、機械化に向けてのより詳細な研究が重要です。また、予熱ガスは完全燃焼するわけでは無く、一部の燃料ガスは酸素と混合された状態で浮上します。特に、原子炉の解体のように放射性物質の処理のために密閉された環境で切断を行う場合には、これらのガスの処理方法が大きな課題として残されています。

次頁(4.9 メガフロート解体) 2014.11.07作成 2026.02.16改定