4.5 切断品質と切断現象の実際

ガス切断では,加工材料の内部で加工を持続させるのに必要なエネルギーが燃焼反応により供給されるために、板厚50mm以上の鉄鋼の良質切断が可能であり、プラズマ切断やレーザ切断に対して優位性のある特長です。一方、切断速度が遅い、熱変形が大きい、鉄以外は切断不可などの限界もあります。切断条件を適切に選定すれば、狭い切断溝幅で平滑な切断面が得られます。条件設定が不適切な場合には、切断品質は様々な要因で悪化します。(社)日本溶接協会の 日本工業規格JIS B0417「ガス切断加工鋼板の寸法許容差」、WES2801-1980「ガス切断面の品質基準」が、切断面の品質基準として広く使用されています。この規格では、切断面の品質を支配する素因を次の7種に分類しています。

1)上縁の溶け:切断面上縁の丸み、また溶融鉄の付着などによる変形

2)平面度:厚さ方向の凹凸の度合

3)あらさ:切断面の小波によるあらさ

4)ノッチ:切断面に突発的に増大したあらさ

5)ベベルの精度:所定形状に対する切断面のべベル角度と開先深さの精度

6)真直度:直線切断縁の両端を結ぶ基準線と切断縁との間隔

7)スラグ:切断直後のスラグの付着の度合

数値化の困難な「上縁の溶け」「平面度」「あらさ」「スラグ」に関して、ガス切断面標準片(モデル)によって判定するシステムを採用していることが、この規格の特徴です。

ガス切断品質に関係するこれら因子を適正にするために考慮すべき因子としては、切断速度、切断酸素圧力、切断酸素量、酸素純度、予熱ガス量、火口内径、火口高さ、火口の汚れ、切断材表面の汚れ、切断材の過熱などがあり、 各因子の微妙な変化で切断品質が変化します。吹管や火口は、切断材の板厚、予熱に使用する燃料ガス、要求品質、用途、吹管の冷却の有無(使用環境)などにより選定されます。

各因子の微妙な変化で切断品質が変化します。吹管や火口は、切断材の板厚、予熱に使用する燃料ガス、要求品質、用途、吹管の冷却の有無(使用環境)などにより選定されます。

酸素純度や機械の振動などは、切断品質に大きく影響します。切断酸素の純度は99.5%以上の不純物が少ない酸素を用いる必要があります。切断酸素配管内部の汚れは、直接目につかないために見過ごされがちですが、切断品質の低下や逆火などの事故の発生にもつながります。配管内壁は意外に汚れており、酸化物や内壁及び酸化物内部の水分が累積すると、品質の低下や事故の発生につながりやすく、日常的な点検が必要です。切断火口は、手動か自動かにより、また燃料ガスの種類と圧力により、構造が異なり、切断目的に応じて適正な火口を用いる必要があります。火口の掃除や交換なども品質を保持するために重要な仕事です。火口の良否は実際に予熱炎を点火して切断酸素を流して切断酸素の流れ状態を判断することになります。この 判断基準については、(社)日本溶接協会/溶接情報センターに詳しく説明されています。

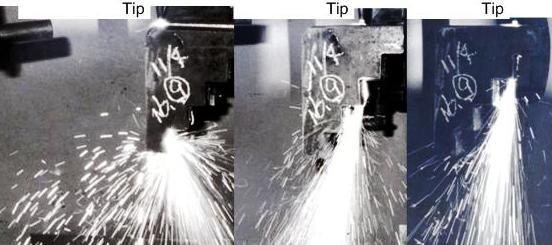

下図はガス切断現象を、切断進行方向の後ろから高速度撮影した結果です。左端は平均値画像、その右が平均二乗誤差画像、その右が切断開始直後の一部燃焼していない領域がある時間帯の画像、その右がその時間帯の時刻暦画像です。右側二つの画像はそれぞれ切断が順調に行われている時間帯の代表的な画像と時刻暦画像です。平均2乗画像を見ると表面直近の領域はほとんど変動が無いことから、表面直近の領域は燃焼(切断の進行)が安定して均一に行われていることがわかります。中ほどに逆ハート形の暗い領域があります。この領域は乾いた固体壁が露出していて燃焼反応が生じていない領域です。基本的には溶融した皮膜と固体壁との濡れ性の関係で完全に溶融皮膜に覆われるのには少し時間が必要です。一定時間が経過すると全面を溶融酸化鉄の層が覆い、安定な切断が進行します。固体壁露出部分の下端に存在する溶融部には酸素が直接照射されるために、酸化反応が促進され酸化反応による発光が高いことが分かります。固体壁を完全に溶融皮膜が覆った後も、その厚みは周囲より薄いため、一定時間少し暗くなる状態が続きます。

左端の平均値画像を見ると、切断面はほぼ均一な明るさとなっていますが、縦方向に明るい筋状の領域と若干暗い筋状の領域とが交互に存在していることが分かります。これは予熱炎が直接当たっている領域とあたっていない領域との差だと考えています。平均値画像と平均2乗誤差画像の暗い領域がほぼ一致していることから、予熱炎で高熱に熱せらている領域の直下は燃焼が盛んで変動も激しいと考えられます。映像に写っている切断孔は実際の孔の形状ではなく、切り始め地点の鋼材端部形状です。右端の切り始め地点で下部側が少し切れ残っているために、切断溝内部が撮影できていません。平均二乗誤差映像の黒い線と明るい線の境界線が切断酸素噴出方向です。

各瞬時画像を見ると、燃焼が盛んで明るくなっている領域とそうでない領域が存在し、明るくなっている領域は、予熱炎の直下となっています。また、明るい領域は下に凸の円弧状になっており、ガス噴流に押し下がられていると考えられます。100mmの厚みの鋼材を切断しているため、(1)表面から約20mmの領域では均一な燃焼(酸化反応)が生じていること、(2)20mm-50mmの区間では予熱炎直下の領域が相対的に酸化反応が強いこと、(3)それより下側の領域では予熱炎の効果はあまり見られず、明るい領域が左右に乱れており、流れの速度が上昇しています。

左から3番目の固体壁が露出した状態の映像に注目してください。逆ハート型の露出面より下方の流れが、右方向に偏向しています。切断溝内部では切断酸素噴流はほぼ均一に流れているはずです。しかし、固体壁の部分で酸素噴流は若干乱れが生じ、両側面のスラグに覆われている領域より流速は低下します。流れている量の多い右側の高速度流に、流れ速度が相対的に遅い固体壁直下の流れはベルヌーイ則により吸引されるはずです。この結果が右側への偏向として見えていると考えています。また、固体壁下部のスラグ領域には一部切断進行方向へ渦流ができた状態で酸素が直撃するため、酸化反応が強くなっていると考えるのが自然で、そのため、右の時刻暦画像で固体壁下部の輝度が高くなっています。

切断の教科書には、切断溝前面部のスラグは主に周囲の壁を伝って後方へ流れるとの説明が主流となっています。ガス切断だけでなく、プラズマ切断やレーザ切断の高速度ビデオ映像を多く見てきた立場からは、その説明は誤解を招くと考えています。切断溝内のスラグの流れはほとんど下部に向かい、周囲の壁伝いに後方へと流れる水平方向の流れは無視できる量にしか過ぎないと考えています。

右に縦方向を圧縮し、横方向を広げて表示した画像を示します。この 画像もしくは下線部付のこの文章をクリックすると、別タブで毎秒3万2千コマで撮影したガス切断現象の映像が毎秒30コマで再生されます。この映像は、予熱炎で上端が十分熱せられた時点で切断酸素を流し、切断を開始する時点での映像です。上端で鉄が燃焼を始め、生成したスラグが下方向に流れて裏面まで燃焼が生じる過程が観察できます。酸素は高温の燃焼温度以上に熱せられた鉄と反応します。酸化鉄の溶融温度は鉄の燃焼温度より低いので、鉄そのものは溶融せず、酸化した鉄(以下スラグと呼びます)のみが除去され、良好な切断が可能となります。この動画は切断開始時の挙動を撮影していますので、ガス切断がどのような機序で生起しているのかを理解する助けになります。

画像もしくは下線部付のこの文章をクリックすると、別タブで毎秒3万2千コマで撮影したガス切断現象の映像が毎秒30コマで再生されます。この映像は、予熱炎で上端が十分熱せられた時点で切断酸素を流し、切断を開始する時点での映像です。上端で鉄が燃焼を始め、生成したスラグが下方向に流れて裏面まで燃焼が生じる過程が観察できます。酸素は高温の燃焼温度以上に熱せられた鉄と反応します。酸化鉄の溶融温度は鉄の燃焼温度より低いので、鉄そのものは溶融せず、酸化した鉄(以下スラグと呼びます)のみが除去され、良好な切断が可能となります。この動画は切断開始時の挙動を撮影していますので、ガス切断がどのような機序で生起しているのかを理解する助けになります。

右の映像は切断初期に、中ほどの領域にスラグに覆われていない 固体壁が露出し、一定時間後にその部分も濡れて切断溝全体で燃焼反応が生じはじめた例です。溶融スラグが切断に大きく寄与していることが分かります。また、反応自体は一様ではなく、表面側から裏面側に流れるスラグの挙動により複雑な酸化反応が生じていることが類推できます。

固体壁が露出し、一定時間後にその部分も濡れて切断溝全体で燃焼反応が生じはじめた例です。溶融スラグが切断に大きく寄与していることが分かります。また、反応自体は一様ではなく、表面側から裏面側に流れるスラグの挙動により複雑な酸化反応が生じていることが類推できます。

ガス切断は溶融スラグ表面に酸素が衝突し、表面付近のFeもしくはFeOと酸素とが反応します。切断材表面近傍ではスラグの中にはFeOと未反応のFeが占める割合は大きい状態です。厚板の裏面近くになるとスラグ中にはFe2O3やFe3O4の占める割合が大きくなり、スラグ表面での酸素による新たな酸化反応は生じにくくなります。スラグ内部では、さまざまな酸化還元反応が生じています。

このように、酸化反応が最初に生じる過程を高速度カメラで観察すると、鉄の燃焼・溶融がどのように生起しているのかについての理解が深まります。過渡期の挙動の観察は、定常状態の観察では見過ごしがちな現象に眼を向けることができ、重宝しています。

右の映像は完全に燃焼反応が定常状態になった時点での映像です。予熱炎自体も時間的に大きく変動しています。表面近傍の輝度は低く、燃焼反応は一様に見えます。良く燃焼している領域とあまり燃焼していない領域とが波紋のように生起され、表面側から裏面側へと移動していく様子が良く分かります。

右の映像は完全に燃焼反応が定常状態になった時点での映像です。予熱炎自体も時間的に大きく変動しています。表面近傍の輝度は低く、燃焼反応は一様に見えます。良く燃焼している領域とあまり燃焼していない領域とが波紋のように生起され、表面側から裏面側へと移動していく様子が良く分かります。

上に示した静止画像と時刻歴画像で説明した内容はこれらの動画を何回も見て感じた事項を説明しています。

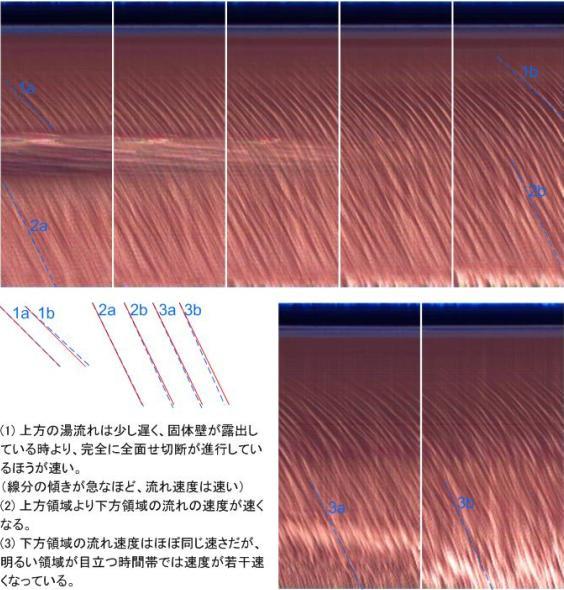

上図は、固体壁露出が終わってから完全に均一な切断になるまでどの程度時間がかかるのか、と、湯流れの速度が場所と時間とで変化するのかしないのか、について調べた結果です。湯流れ状態の変化の結果については、図の中に記述しています。所定時間が経過して定常的な切断状態になると、裏面部近傍に明るく光る領域が発生します。図中に赤線で示している線分は、切断開始直後の速度を示す線分です。赤色の線分と青色の破線線分を比較して、速度の違いが理解できます。

右図は950nmの干渉フィルタを装着して、25mmt板のガス切断を高速度ビデオ撮影した結果です。燃焼(酸化反応)の状態は、カラー撮影した結果とほぼ同様ですが、表面近傍の燃焼状態の違いがカラー撮影の場合より鮮明に撮影されています。カラー撮影では、700nmより長い波長帯の情報が欠落します。950nm領域の撮影では、可視光領域の光情報は欠落しますが、燃焼に関する情報をより多く含む波長帯です。表面近傍の微細な違いを判別することができます。 右の画像をクリックすると、本節で紹介した時刻歴画像の動画が再生されます。静止画を見ると燃焼反応は均一ではなく、空間的・時間的に大きく変動していることが分かります。しかし、毎秒32,000コマの撮影速度とこの映像の解像度は現象の解析には不十分です。動画を毎秒30コマで再生した映像では、詳しい現象を見分けることは難しい状態です。このため、上に示した時刻歴静止画像を再構成して考察するようにしています。高解像度高撮影速度のビデオカメラを使用できるようになった2005年頃にきちんと撮影しなおしたかったのですが、その時点では安全管理の規則を杓子定規に振りかざされ、実験棟内でのガス切断が禁止されてしまい、撮影できなくなってしまいました。正規の研究テーマではない実験を行うのがだんだん難しくなってきた頃の話です。昔の古き良き時代には、本来業務にほとんど関係ないことでも、疑問に思ったこと、寄り道してでも知っておくべきと思ったことに、取り込む時間と実験装置を見繕うことは可能でした。規則や予算管理が厳格化してきた2000年頃になると、寄り道脱線の興味本位の実験はなかなかしづらくなってきました。

右の画像をクリックすると、本節で紹介した時刻歴画像の動画が再生されます。静止画を見ると燃焼反応は均一ではなく、空間的・時間的に大きく変動していることが分かります。しかし、毎秒32,000コマの撮影速度とこの映像の解像度は現象の解析には不十分です。動画を毎秒30コマで再生した映像では、詳しい現象を見分けることは難しい状態です。このため、上に示した時刻歴静止画像を再構成して考察するようにしています。高解像度高撮影速度のビデオカメラを使用できるようになった2005年頃にきちんと撮影しなおしたかったのですが、その時点では安全管理の規則を杓子定規に振りかざされ、実験棟内でのガス切断が禁止されてしまい、撮影できなくなってしまいました。正規の研究テーマではない実験を行うのがだんだん難しくなってきた頃の話です。昔の古き良き時代には、本来業務にほとんど関係ないことでも、疑問に思ったこと、寄り道してでも知っておくべきと思ったことに、取り込む時間と実験装置を見繕うことは可能でした。規則や予算管理が厳格化してきた2000年頃になると、寄り道脱線の興味本位の実験はなかなかしづらくなってきました。

右の映像は、切断溝領域の燃焼反応を詳しく知りたかったので、 解像度を上げる目的で薄板のガス切断を行った例です。ガス切断火口を薄板端面に設置し、端部が十分予熱された状態で切断酸素を流しています。切断酸素を流し始めた時点で撮影開始し、所定時間経過後に切断台車を移動させています。切断酸素が流れ始めてからの、端面の燃焼状態の時間的な挙動の変化が観察できます。静止状態で切断酸素を流している時間がやや長すぎたために、切断溝の進行面領域の燃焼反応が低下し、ほとんど酸化反応が生じていないような時間帯が存在します。台車が切断方向に移動し始めると、切断前面の燃焼反応も活発になります。切断裏面部でのドロスの形成状況や、下方へ飛び散るスラグにも注目です。

解像度を上げる目的で薄板のガス切断を行った例です。ガス切断火口を薄板端面に設置し、端部が十分予熱された状態で切断酸素を流しています。切断酸素を流し始めた時点で撮影開始し、所定時間経過後に切断台車を移動させています。切断酸素が流れ始めてからの、端面の燃焼状態の時間的な挙動の変化が観察できます。静止状態で切断酸素を流している時間がやや長すぎたために、切断溝の進行面領域の燃焼反応が低下し、ほとんど酸化反応が生じていないような時間帯が存在します。台車が切断方向に移動し始めると、切断前面の燃焼反応も活発になります。切断裏面部でのドロスの形成状況や、下方へ飛び散るスラグにも注目です。

右の映像は、 定常状態になった薄板切断現象の動画の例です。現象を詳細に理解するには撮影速度が遅いので、できれば最近の高速度で取り直したいと思ってしまう映像です。2台のカメラを上下にセットし、視差をつけて3次元の現象解析ができれば、燃焼状態やスラグの流動現象を正確に把握できると考えています。予熱炎の効果が強く作用しているため、上下方向で燃焼温度(スラグの到達温度)はあまり変化せず一様に見えますが、実際には輝度は結構異なっており、最近のデータ深度12ビットのビデオで撮影して解析すれば、場所による輝度の違い(燃焼状態の違い)もはっきりとすると考えています。

定常状態になった薄板切断現象の動画の例です。現象を詳細に理解するには撮影速度が遅いので、できれば最近の高速度で取り直したいと思ってしまう映像です。2台のカメラを上下にセットし、視差をつけて3次元の現象解析ができれば、燃焼状態やスラグの流動現象を正確に把握できると考えています。予熱炎の効果が強く作用しているため、上下方向で燃焼温度(スラグの到達温度)はあまり変化せず一様に見えますが、実際には輝度は結構異なっており、最近のデータ深度12ビットのビデオで撮影して解析すれば、場所による輝度の違い(燃焼状態の違い)もはっきりとすると考えています。

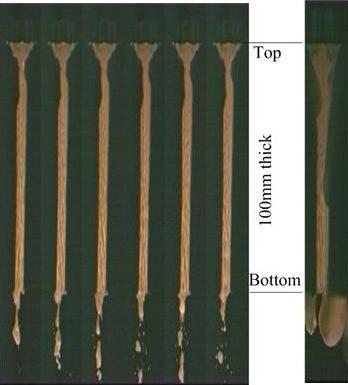

下図は板厚100mmの鋼材をガス切断している状況を1990年代初期に高速度撮影した映像です。当時から燃焼反応は板の内部で不均一で、湯流れ速度も深さ方向に変化していると考えていましたので、検証のために撮影した結果です。残念ながら当時の高速度カメラでは撮影速度が不十分で、速度に関する情報はほとんど得られませんでした。しかし、酸化反応の度合いが異なることについての確証を得ることはできました。

撮影にはNACのHSV400(ビデオテープに録画するタイプ)を用い、撮影後に再生してそのビデオ信号をPCのビデオキャプチャでデジタルデータとして記録しています。ガス切断は非常に縦に細長い映像のため、カメラを90度寝かせて、640x480画素の長い横方向のデータを取得し、再構成しました。シャッター速度を1/1万秒にして撮影しているため、不均一な切断反応は理解できます。しかし、撮影速度が不足しておりその時間的な挙動は正確にはわかりません。100mm程度の厚板のガス切断現象を正確に理解するためには、毎秒1万駒以上の高速度撮影が必要と考えています。薄板を理解するにはその板厚に応じて撮影速度をもっと速くする必要があります。

右の映像は、 ガス切断開始時の現象です。現象を正確に理解するには撮影速度が不十分ですが、逆に切断開始時の大まかな挙動を把握するのには適しています。スラグの存在が切断にどのように寄与しているのか、内部でのスラグの流動状態がどのようになっているのか、あるいは予熱炎が切断に寄与する効果がある程度類推できます。ドロスの噴出速度より、切断溝内部のスラグの移動速度が格段に速そうだということも理解できます。

ガス切断開始時の現象です。現象を正確に理解するには撮影速度が不十分ですが、逆に切断開始時の大まかな挙動を把握するのには適しています。スラグの存在が切断にどのように寄与しているのか、内部でのスラグの流動状態がどのようになっているのか、あるいは予熱炎が切断に寄与する効果がある程度類推できます。ドロスの噴出速度より、切断溝内部のスラグの移動速度が格段に速そうだということも理解できます。

右の映像も同じく 切断開始時の映像です。右上の場合より板厚が薄い場合の映像で、火口の位置や表面の熱せられ方で状況が千差万別であることが分かります。これらの動画はビデオカセットのNTSC信号をA/D変換して再構成しています。NTSC信号のA/D変換が不安定なことと、走査線が奇数と偶数とで1/60秒の時間差があることを利用して、奇数部と偶数部とを別個の映像として再構成していることもあり、映像が若干不安定になっています。全ての設備や機能が貧弱であった頃の特徴なので、そのままにして表示しています。

切断開始時の映像です。右上の場合より板厚が薄い場合の映像で、火口の位置や表面の熱せられ方で状況が千差万別であることが分かります。これらの動画はビデオカセットのNTSC信号をA/D変換して再構成しています。NTSC信号のA/D変換が不安定なことと、走査線が奇数と偶数とで1/60秒の時間差があることを利用して、奇数部と偶数部とを別個の映像として再構成していることもあり、映像が若干不安定になっています。全ての設備や機能が貧弱であった頃の特徴なので、そのままにして表示しています。

右の映像も同じく、 切断開始時の映像です。研究論文などでは代表例のみを提示するのが普通ですが、似たようなものを提示して微妙な違いを理解することも大切だと考えているので、あえて掲示しています。研究データとしては、実験の再現性を担保するために、切断部端面は機械加工し、表面はアセトン処理などを施し、何回繰り返しても同様な結果を得るようにすることが常道です。論文にするつもりはなく、実際の現象を知りたいというのが観察動機なので、あえて現場感覚に近い状態での切断を実施しました。

切断開始時の映像です。研究論文などでは代表例のみを提示するのが普通ですが、似たようなものを提示して微妙な違いを理解することも大切だと考えているので、あえて掲示しています。研究データとしては、実験の再現性を担保するために、切断部端面は機械加工し、表面はアセトン処理などを施し、何回繰り返しても同様な結果を得るようにすることが常道です。論文にするつもりはなく、実際の現象を知りたいというのが観察動機なので、あえて現場感覚に近い状態での切断を実施しました。

右の映像も同じく、 切断開始時の映像です。映像を再生しながらこの文章を記述しているので、ユーチューブの良い部分と悪い部分とをを感じています。再生画面の中にマウスポインタをいれると、画面下方にタイムラインが出てきて、現在位置を赤色で教えてくれます。ポインタをタイムライン上に保持すると、その時刻の映像が小さくポインタの上に表示されます。この結果、現在の再生している現象と、ポインタの指している時刻の現象とを比較しながら視聴できます。

切断開始時の映像です。映像を再生しながらこの文章を記述しているので、ユーチューブの良い部分と悪い部分とをを感じています。再生画面の中にマウスポインタをいれると、画面下方にタイムラインが出てきて、現在位置を赤色で教えてくれます。ポインタをタイムライン上に保持すると、その時刻の映像が小さくポインタの上に表示されます。この結果、現在の再生している現象と、ポインタの指している時刻の現象とを比較しながら視聴できます。

高速度撮影を実施したそもそもの動機は、板厚が厚く切断速度が相対的に遅い状況で、板の下部にノッチが発生する原因を理解したいと考えたからです。当時の工業技術院に就職した1974年頃から原子炉圧力容器を解体するための水中切断技術について考えをめぐらしていました。厚みが100-250mmの鋼材を如何に効率良く切断するのかについて考えていましたが、切断に関する教科書の説明には全然納得がいかず、頭の中にもやがかかった状態でした。機会があれば、実際の切断機構を検証したいと考えており、ガス切断装置のある企業に共同研究で出向いて高速度撮影を行う機会を使って、撮影を実施しました。1980年代初めに、ノッチ発生現象について考えていたことを以下に記述します。

(1)板表面近傍では、酸化反応は初期のFeOの発生(酸化)段階に留まり、均一で効率よく切断ができる。

(2)表面からより深い領域になると、切断酸素に接しているスラグ表面は一定程度酸化反応が進行し、切断酸素ガス流に接するスラグ表面ではFe3O4とFe2O3にまで反応が進行した成分が増加し、スラグ表面での酸化反応の効率はかなり低下する。

(3)スラグ内部の切断酸素ガス流に近い領域では、より高温のFe3O4やFe2O3からFeOへの還元反応が一定程度生じる。放出された酸素がスラグ内部を、軟鋼の固体壁方向へと拡散し、固体壁面で酸化反応が生じ切断が進行する。しかし、表面近傍のようにスラグ表面に含まれる鉄原子に酸素が直接反応する場合に比べて、反応効率が低くなる。

(4)反応効率が低くなった結果、切断速度は低下し、切断幅は増加傾向を示し、切断前線は後方へと後退する。切断前線のある程度の後退により、その後退したスラグ面に当たる切断酸素ガス流による圧力が増加し、ある瞬間にスラグを一気に下方に押し流す。この結果、FeとFeOリッチな層が表面に現れ酸化反応が一気に進み、より広い範囲の軟鋼を溶融除去する。

(5)(3)と(4)の過程が交互(間歇的)に生じる結果、ノッチが発生する。

と言うものでした。

と言うものでした。

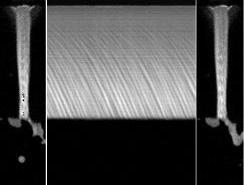

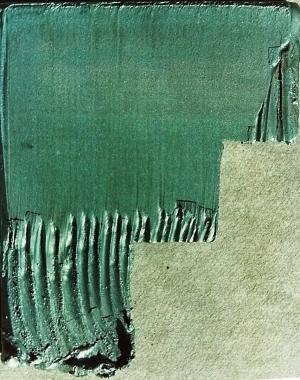

右図に実際に切断面にノッチが入った例を示します。くさび型の試験片を切断した結果です。ノッチは所定の厚さまで切断が進行した直後に発生しています。ノッチの発生している深さでは、ドラグライン(切断面に入る凹凸の筋模様、通常進行方向に対して若干遅れ気味になる)の形成は認められません。この結果、(4)(5)の仮説は棄却されたことになります。原因追究のために、右図のようにカメラとパソコンを利用して、切断中の燃焼状況を撮影する装置を自作しました。1990年頃の昔懐かしいPC98に画像取込みボード(8ビット256x256画素)を組込んだ装置です。 当時はメカトロブームで、その関係の研究予算は獲得可能でした。しかし、時代に反した水中溶接・切断などは一顧も省みられない時代でした。研究費を獲得するために、この画像処理システムとロボットアームとで構成された蜜柑採りロボットを開発していました。その装置を援用し、合間に水中溶接・切断の基礎実験を行っていました。当時は電子技術総合研究所(現在は産総研)で開発していたスパイダーという画像処理プログラムが便利で、その機能を全て組込んだロボットを自作しました。

当時はメカトロブームで、その関係の研究予算は獲得可能でした。しかし、時代に反した水中溶接・切断などは一顧も省みられない時代でした。研究費を獲得するために、この画像処理システムとロボットアームとで構成された蜜柑採りロボットを開発していました。その装置を援用し、合間に水中溶接・切断の基礎実験を行っていました。当時は電子技術総合研究所(現在は産総研)で開発していたスパイダーという画像処理プログラムが便利で、その機能を全て組込んだロボットを自作しました。

ロボットを所定の位置に動かすための自動キャリブレーション機能も盛り込み、ロボット自身が自動的に学習して蜜柑を模擬した橙色のピンポンを摘み上げる機能を有する知能的な装置です。この装置を用いて、切断線後方(右図)、及び、側面(右下図)の状況を撮影して解析を実施しました。

ロボットを所定の位置に動かすための自動キャリブレーション機能も盛り込み、ロボット自身が自動的に学習して蜜柑を模擬した橙色のピンポンを摘み上げる機能を有する知能的な装置です。この装置を用いて、切断線後方(右図)、及び、側面(右下図)の状況を撮影して解析を実施しました。

切断面の燃焼が一様ではないことは右図に示した映像からも少し判別できます。当時は1秒間に30枚の画像を取得するのが精一杯で、平均的な情報のみしか入手はできていません。シャッター速度を変化させて時間的挙動を類推することは可能でしたが、そのようなビデオカメラは高額で、購入する余裕は当時はまったくありませんでした。

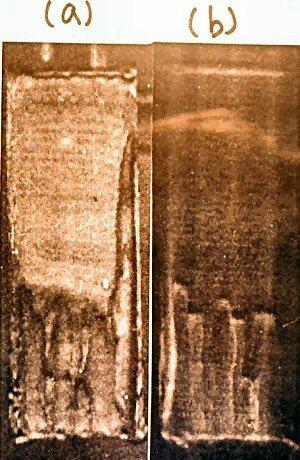

まず右の後方からの撮影写真です。図中には輝度値に応じて擬似カラーで表示し、左上に擬似カラーと輝度との対応を示しています。上方の青い領域は切断材表面上部の予熱炎です。

切断溝内の表面から40%(約40mm)までの領域は輝度が低く赤色で表示され、輝度はあまり高くはない状態です。その下部領域の板材中央付近は、高温で輝度が高く、白色で表示されています。

その下の赤色の膨らんだ領域がノッチの発生している領域です。もう少し長時間のデータを解析すれば実際のノッチの発生状況を考慮できるのですが、当時の記憶媒体は8インチのフロッピディスクでしたから、この関連のデータが現在どのHDに記録されているのか、あるいは全然記録が残っていないのか、すぐには分からない状態となっており、結論は出せません。右側面図を眺める限りでは、ノッチ領域が大きくえぐられた後の状態と思えます。

右下の映像は、切断した材料の側面写真と、側面のビデオ映像を処理して左のマクロ写真と同じスケールで表示した例です。ノッチの生じたえぐれている領域の累積輝度値が高くなり、えぐれている領域の燃焼が他より大きいことが分かります。酸化反応が長時間持続している領域がえぐられているという常識的な結果が得られていますが、最近の高速度ビデオできちんと温度対応の画像を取得すれば、実際の燃焼反応についての情報が得られると考えています。

右下の映像は、切断した材料の側面写真と、側面のビデオ映像を処理して左のマクロ写真と同じスケールで表示した例です。ノッチの生じたえぐれている領域の累積輝度値が高くなり、えぐれている領域の燃焼が他より大きいことが分かります。酸化反応が長時間持続している領域がえぐられているという常識的な結果が得られていますが、最近の高速度ビデオできちんと温度対応の画像を取得すれば、実際の燃焼反応についての情報が得られると考えています。

右下の表に切断品質向上法として、ガス切断に特徴的な欠点とその対処法を記述しています。切断面のノッチについては、以下の3種類の対処法があげられています。

(1)切断速度を速くする。

(2)切断酸素量を減らす。

(3)予熱ガス量を増やす。

水中ガス切断では、確実に分離切断を行うために、切断速度は安全サイドに低くし、切断酸素量は十分多くしています。しかし、予熱ガス量は非常に多くしていますので、実際問題水中での厚板の切断でノッチが発生する事態はあまり見られていません。

切断上面の溶け(肩垂れ)については、表面に与える熱量を過剰にしないこと、及び、火口高さを適正にして、予熱効果を適正にすると共に切断酸素の乱れ及び空気の混入を防ぐことが重要な注意事項となっています。

ガス切断は任意の曲線で切断できることが特徴です。しかし、現実的には直線切断が多く、特定の予熱炎の出口や切断火口の片方にスラグなどが付着しやすい傾向があります。また、火口の清掃においても個人の癖で一部分のみ付着物が残ることもあります。このため、切断面の方向性については、こまめな清掃と定期的な交換が必要となります。

切断面のエグレや粗さは適切な火口を適切な切断条件で実施するという抽象的な注意になってしまいます。21世紀になってガス切断業界がどの程度基礎的な現象の解明をしているのか、きちんとサーベイしていないのでなんともいえませんが、過去の定説には誤りが多いと感じていますので、きちんと検証しておくべきと思います。

上図と右図はノッチの発生原因について検討した例です。切断開始時に急に走行台車を移動すると切断面に乱れが生じがちとなります。ある程度切り進むと定常状態になり、品質の良い切断が行えます。一定以上の板厚では、切断速度が遅い場合に右図に示すようなノッチが発生します。ノッチが発生する領域の切断酸素圧力が高くなることが一つの原因とは考えていますが、ドラグラインが後退しない中間の板厚でもノッチが発生しており、この場合はガス圧を原因にすることは出来ません。

上図と右図はノッチの発生原因について検討した例です。切断開始時に急に走行台車を移動すると切断面に乱れが生じがちとなります。ある程度切り進むと定常状態になり、品質の良い切断が行えます。一定以上の板厚では、切断速度が遅い場合に右図に示すようなノッチが発生します。ノッチが発生する領域の切断酸素圧力が高くなることが一つの原因とは考えていますが、ドラグラインが後退しない中間の板厚でもノッチが発生しており、この場合はガス圧を原因にすることは出来ません。

原因として残っているのは、切断溝内を上から下へと流れているスラグの反応状態です。スラグは表面側から裏面側へと、酸化反応を生じながら切断酸素流れ共に流れていきます。当然スラグ層の厚みは裏面に近くなるほど増加します。現在所持している高速度ビデオの映像を見る範囲では、切断溝内部でスラグ層から外部に飛び出す粒子はありません。粒子群として噴出しているのは裏面からのみです。高速度ビデオの撮影速度を速くして、粒子として噴出する個別スラグの輝度、体積、速度が算出できれば、酸化反応がどの程度進行しているのかが分かり、成分分析と組合わせることで、切断溝内部の切断(酸化反応)現象が出来ると考えています。

次頁(4.6 ガス切断現象) 2013.11.27作成 2016.8.17改定