4.10 メタルジェット(切断・燃焼の持続性)

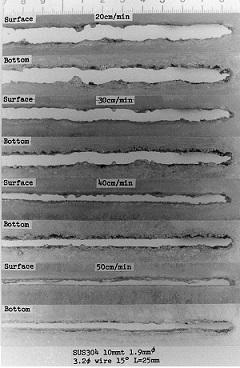

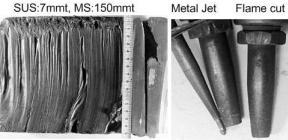

右の写真は、軟鋼ワイヤが安定に燃焼反応を持続している一例です。サブマージアーク溶接用の3.2mmΦのワイヤを発火温度以上に熱した状態で切断酸素を吹き付けると、持続的な燃焼が起こります。燃焼が安定に持続するためには、酸素噴流に対して適切な角度と速度とでワイヤを送り込むことが肝要です。燃焼生成熱は、自身を溶融させる熱量よりはるかに大きいため、ワイヤ先端から放出される酸化物噴流はステンレス鋼を切断させるのに十分な熱量を有しています。右下の写真は、予熱炎なしで板厚10mmのSUS304を安定に切断している状況を示します。第一次世界大戦を契機に多く使用されるようになったステンレス鋼は、ガス切断ができない金属として有名です。食器類などの小物の場合には、そう大きな問題にはなりませんが、構造材として使用する場合には、

右の写真は、軟鋼ワイヤが安定に燃焼反応を持続している一例です。サブマージアーク溶接用の3.2mmΦのワイヤを発火温度以上に熱した状態で切断酸素を吹き付けると、持続的な燃焼が起こります。燃焼が安定に持続するためには、酸素噴流に対して適切な角度と速度とでワイヤを送り込むことが肝要です。燃焼生成熱は、自身を溶融させる熱量よりはるかに大きいため、ワイヤ先端から放出される酸化物噴流はステンレス鋼を切断させるのに十分な熱量を有しています。右下の写真は、予熱炎なしで板厚10mmのSUS304を安定に切断している状況を示します。第一次世界大戦を契機に多く使用されるようになったステンレス鋼は、ガス切断ができない金属として有名です。食器類などの小物の場合には、そう大きな問題にはなりませんが、構造材として使用する場合には、 切断するのが難しいことが難点となります。

切断するのが難しいことが難点となります。

鉄粉やケミカルパウダーを使用するフラックス切断法などの開発が各種試みられてきました。筆者も原子炉解体のための各種水中切断技術の開発を行う過程で、炉内構造物に多用されているステンレスやクラッド鋼の水中ガス切断の摘要可能性について考えてきました。クラッド材などは、主たる材料がガス切断可能な鋼材です。圧力容器の水中切断については、 ガウジングとガス切断を併用して、一気に約300mmの鋼材を切断する技術は開発していました。このため、ガス切断を主に用いてステンレスを切断する方法があるだろうと考えていました。

ガウジングとガス切断を併用して、一気に約300mmの鋼材を切断する技術は開発していました。このため、ガス切断を主に用いてステンレスを切断する方法があるだろうと考えていました。

右表に示すように、クロムやニッケルの酸化物の融点は、鉄、クロム、ニッケルなどの基材融点より高いため、クロムやニッケルの酸化物を如何にして溶融スラグ層から除去し、鉄と酸素の酸化反応を有効にするのかが課題でした。水中と言うことを考慮すると、鉄粉やケミカルフラックスを利用するのは、検討の対象外でした。

ワイヤを利用するのが王道と考え、サブマージアーク溶接機を利用して、ワイヤを供給してガス切断を行うべく、基礎的な検討を始めました。ステンレスのガス切断に必要と想定していたワイヤ直径と供給速度に、サブマージアーク溶接機が適していたからです。右の写真がサブマージアーク溶接機を改造したガス切断装置です。 ステンレスの厚板が切断可能になった後の写真ですから、切断した後の40mmtのSUS304も写っています。

ステンレスの厚板が切断可能になった後の写真ですから、切断した後の40mmtのSUS304も写っています。

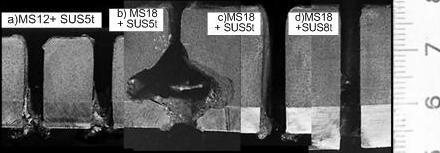

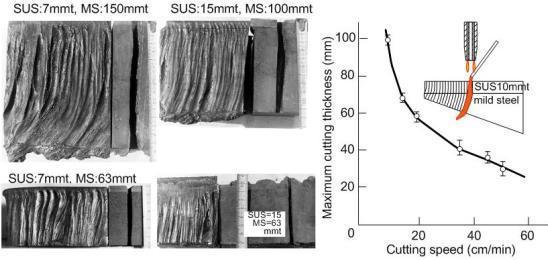

最初に、どの程度の厚さの軟鋼がステンレスの切断に必要なのかを調べることが目的で、軟鋼にステンレスを重ねた試験片を、軟鋼側からガス切断を試みました。右下の写真に最初に行った予備実験の結果を示します。ステンレスの上に軟鋼を重ね、軟鋼の切断で発生した熱量を利用して、底部に敷いたステンレスを切断できる条件を調べました。適切な切断条件を選定すれば、ガス切断が可能なことは分かりました。しかし、切断したいステンレスの厚さの2−5倍の厚みの鉄が必要でした。

左から2枚目の映像に示しているように4倍近い厚みの軟鋼を上に重ねているにもかかわらず、切断速度を早くすると、ステンレスとの接触部近傍が大きく溶融することなど、少しでも不適切な条件になると切断ができないことが分かりました。

左から2枚目の映像に示しているように4倍近い厚みの軟鋼を上に重ねているにもかかわらず、切断速度を早くすると、ステンレスとの接触部近傍が大きく溶融することなど、少しでも不適切な条件になると切断ができないことが分かりました。

軟鋼の切断で発生したスラグが大量にステンレス層に流れ込めば、ステンレスの切断が可能なことは理解できました。しかし、ワイヤを供給する手法では、溶融スラグの絶対量が不足するため、この項の最初に示した写真のように、ワイヤがある程度強烈に燃焼をする状態でなければ、ステンレスの切断は無理であろうとは感じていました。しかし、最初の写真に示すような燃焼反応が生じるなどとは全然想像していませんでした。このため、実際に切断可能な状態を作り出すためには、多くの試行錯誤が必要でした。

実験を開始した当初は、実際にこのような燃焼状態が得られるとは全然考えていませんでした。ティグ溶接のワイヤ送りと同様な角度で、予熱炎の状態、切断ガス流量、送り速度をパラメータとして基礎実験を行い、そのうちの良さそうな状態でステンレスの切断を試みました。結果は惨憺たるもので、表面を溶かす気配もありませんでした。万策尽きた状態で、「ワイヤを使ってのステンレスのガス切断は不可能です」という言い訳を明確にするための、状況証拠作りの実験に入りました。

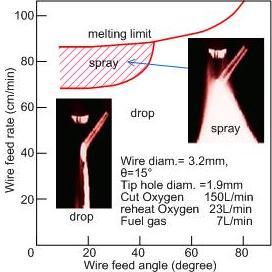

最初に、トーチとワイヤとの角度を、ワイヤ送りとしては最も考えられない角度での実験を行い、たまたま、右写真に示すような燃焼状態を得ることができました。ワイヤ送り速度が遅いと、ワイヤは切断ガス噴流の手前でトロトロと溶けてしまいます。適切な速度領域に入ると、燃焼状態になります。送り速度が速くなりすぎると、ワイヤの燃焼が追いつかず、最終的には切断ガス噴流域を通り抜けてしまい、燃焼できなくなります。

結局、右図に示すようなワイヤの供給角度と供給速度の範囲内で、ワイヤが燃焼状態になりうることが分かりました。この燃焼状態を見て、これなら切断可能との自信を深めて、実際に切断している状況が、右下の二つの写真です。このような高い角度でワイヤを送り込むと必然的に切断火口は母材表面からかなり離れることになります。火口高さを高くするのに抵抗感を持っていたことと、このような急角度でワイヤ送り機構と切断トーチを組合わせるジグ作りが面倒くさかったのが、最後になるまでこのような状況の実験をすることが無かった理由でもありました。

この切断法では、ワイヤから供給される燃焼状態の微粒子がステンレスを強制的に溶かし、同時に溶けた状態のステンレスに切断ガスが作用してステンレス内部でも燃焼反応が生じています。燃焼状態の微粒子はステンレス溶融層に突入し表面のクロムなどの酸化物層を削り取って 下方に運ぶと同時に、溶融層内部では微粒子となっている、高温の鉄酸化物が内部をかき乱す効果もあり、燃焼反応が促進されます。

下方に運ぶと同時に、溶融層内部では微粒子となっている、高温の鉄酸化物が内部をかき乱す効果もあり、燃焼反応が促進されます。

この切断法は、通常のガス切断とは異なり、切断材表面から高温の燃焼スラグを吹きつけながら切断します。このため、切断速度が遅ければ切断溝幅は広がり、切断速度は速ければ切断溝幅は狭くなります。また、クロムやニッケルの酸化物の溶融温度は、ステンレスを構成する金属本体の溶融温度より高いことから、切断表面は凹凸の目立つ粗い表面状態になります。切断中の拡大写真にもワイヤから供給されたと判断できる微粒子の軌跡とステンレス内部で溶融した金属の落下と思われる大きな溶融物の落下が見られます。高温で燃焼する微粒子スラグを多く発生するため、切断中のヒューム発生量は極端に多くなります。ステンレスの切断では、底面におけるスラグ(ドロス)の付着はあまり見られませんでした。

この切断法の開発を始めた動機は、ステンレスやクラッド鋼の水中切断技術の開発でした。それらの実験結果の概略は、次の節に記述します。切断実験をしながら考えていたことは、「急な角度でワイヤを送ると何故急激な燃焼が生じるのか、酸化反応とは何だろう」でした。切断の条件は、(1)基材の溶融温度より燃焼開始温度(発火点)が低いこと、(2)基材の溶融温度より生成酸化物の溶融温度が低いこと、(3)酸化で生成される熱量が基材を酸化反応可能な温度に上昇させる熱量より大きいこと、です。(4)生成した酸化物や溶融した基材を除去するための運動モーメントが十分大きいこと、という条件は、ガス切断やプラズマ切断では強調されており、筆者も重要な条件の一つとは考えています。しかし、実際の切断では狭い切断溝の中で酸化燃焼反応が生じ、内部の温度は2000K程度の高温状態になっています。内部圧力も高くなっている状態で、生成したエネルギを裏面側方向に向けさせる効果は高いと考えますが、ガス流が溶融物除去にどの程度ど作用しているのかについては、現在でも疑問解消には至っていません。右上の切断中の拡大写真にも見られるように、大きなドロスが切断線の相当後方で落下していたり、微粒子の軌跡がガス流とは異なる角度で噴出する画像が多くあります。

板材の切断では、表面端部が燃焼開始点であり、この領域を常に燃焼開始温度以上で可能な限り高温に保持しておくことが、切断を安定に持続する鍵となります。この領域の温度が高く、温度勾配が急峻であれば(要するに肩垂れを起こさない程度に高温領域が狭いこと)、切断効率が高くなります。通常のガス切断では、酸化反応をほどほどに抑えて溶融した酸化物を効率的に除去することにより、常に新しい切断領域を作り出すことが高速で良質な切断を助けています。一方、ステンレスの切断のために、外部からワイヤを用いて熱量を付加する場合には、できるだけ燃焼反応を促進させた高い熱量の切断促進材を供給しなければなりません。この意味で、通常の溶接のように板に接するような(ガス切断トーチに対して直角に近い)角度でワイヤを供給させる方式では、爆発的なワイヤの燃焼は起こりえません。実際に技術開発を開始した時点に、そのことが頭の片隅にあり、ワイヤを利用してステンレスをガス切断をするのは無理だろうなと考えていました。

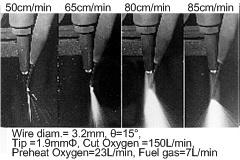

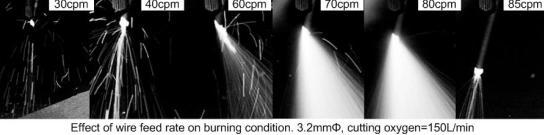

下図にワイヤ先端部の燃焼状態に及ぼすワイヤ送り速度の関係を示します。ワイヤ先端部の燃焼状態を知るために、予熱炎を使わない実験結果の画像を示します。送り速度が遅い場合には、切断ガス噴流に入る手前で溶融部が吹き飛ばされるために、酸化反応はあまる強くはありません。送り速度が速くなり溶融した先端部がガス噴流に近ずくと、溶融した領域が反応を促進させながらガス流に吹き飛ばされる線香花火状態になります。適切な送り速度領域になると、急激な燃焼が生じています。このように切断トーチに接近した角度でワイヤを送ると、ワイヤ端部上端の部分を冷却し、その領域の反応生成物を吹き飛ばすガス流の効果は少なく、ワイヤ先端部での酸化燃焼反応が促進されると考えています。また、この効果には、ワイヤ表面のめっきが重要な働きをしていると考え、めっき部分を除去して実験した結果では、やはり爆発的な燃焼を起こすのが不安定になっています。さらに送り速度を早くするとワイヤ先端部の燃焼速度より速く送られてしまい、ガス噴流部を突き抜け燃焼不可となります。

ステンレスの切断結果

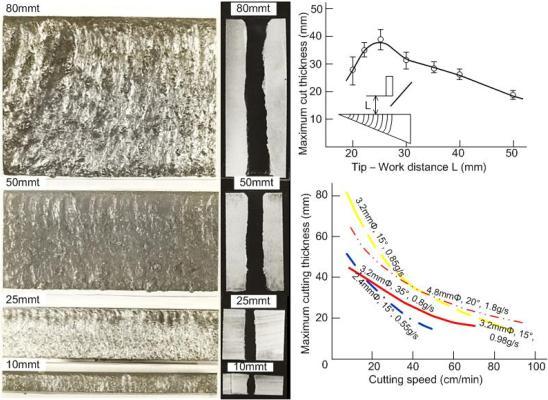

下図にステンレスの切断結果と、切断条件の一例を示します。ワイヤ先端の燃焼位置が切断材表面より若干上にあるほうが切断能力は高くなります。ワイヤがほとんど切断材に接した状態になると、切断能力は低下しています。これは切断酸素噴流の流れが下の切断材に影響されて、ワイヤ先端での燃焼反応が低下した結果と考えています。トーチ高さが高すぎると、やはり、切断能力は低下する傾向を示します。これは、切断材に照射される微小な燃焼粒が広がり、切断幅が広くなるためと考えています。ワイヤ径が同じ場合には、同じ適正な切断条件で、ワイヤ送り速度を変化させても切断能力にはほとんど変化はありませんでした。3.2mmΦのワイヤに対して2.4mmΦのワイヤを使用した場合には、ほぼ燃焼した鉄の量に比例して切断能力が低下していることが分かりました。

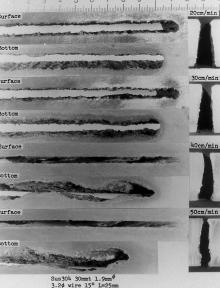

右の写真は板厚30mmtの場合の切断結果の例です。切断速度が遅い場合には、切断溝幅は広く、ほぼ一直線の切断がなされています。切断速度が速くなると、表面の切断溝幅は狭くなるものの、直線状に切断できています。しかし、裏面は左右に蛇行する傾向を示しています。断面も湾曲しており、燃焼状態の微妙な差が内部の切断状態に影響を与えていることが分かります。切断面は非常に粗く、酸素アーク切断と表面性状が似ています。右下図に25mmtの切断面の拡大写真を示します。ガス切断の場合には、切断部表面をさらさらとスラグが流れる状態で切断が進行するのに対して、この切断では高温のスラグが切断部にかかり、断面を強制的に溶かしながら下方に引きちぎるような状態で切断が進行していると想像される切断表面となっています。

右の写真は板厚30mmtの場合の切断結果の例です。切断速度が遅い場合には、切断溝幅は広く、ほぼ一直線の切断がなされています。切断速度が速くなると、表面の切断溝幅は狭くなるものの、直線状に切断できています。しかし、裏面は左右に蛇行する傾向を示しています。断面も湾曲しており、燃焼状態の微妙な差が内部の切断状態に影響を与えていることが分かります。切断面は非常に粗く、酸素アーク切断と表面性状が似ています。右下図に25mmtの切断面の拡大写真を示します。ガス切断の場合には、切断部表面をさらさらとスラグが流れる状態で切断が進行するのに対して、この切断では高温のスラグが切断部にかかり、断面を強制的に溶かしながら下方に引きちぎるような状態で切断が進行していると想像される切断表面となっています。

クラッド鋼の切断

クラッド鋼に対する切断能力の例を下に示します。ワイヤを助燃剤として用いる切断法の有効性について検討し、ある程度の切断能力があることを明らかにしました。表面のクラッド部は主にワイヤから放出される燃焼物により溶融除去されます。ガス切断に比べて底部に付着するスラグ量は多いと感じられました。切断面も凹凸が大きく、先端部から供給される溶融スラグの影響が大きいようです。また、切断ガス流自体もワイヤの燃焼により乱されていると考えるべきです。150mmtの切断でドラグが大きいのが特徴です。

150mmt以上の厚板切断性能を改善するために、ワイヤによるクラッド部の除去を斜めに実行し、すぐ後をガス切断が追いかける手法について検討してみました。切断速度の向上は見られましたが、削り幅が広く深さの浅いガウジングと異なり、幅が狭く深い孔が穿がたれる方法であるため、効果には限界があるようです。

150mmt以上の厚板切断性能を改善するために、ワイヤによるクラッド部の除去を斜めに実行し、すぐ後をガス切断が追いかける手法について検討してみました。切断速度の向上は見られましたが、削り幅が広く深さの浅いガウジングと異なり、幅が狭く深い孔が穿がたれる方法であるため、効果には限界があるようです。

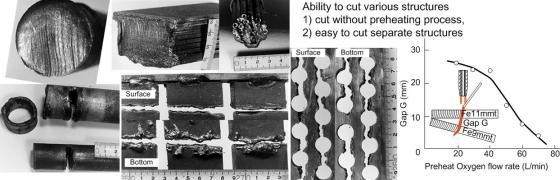

特殊切断

本切断法は予熱が不必要なために、重ね板やパイプ、丸棒、不連続な部材の切断に効力を発揮します。如何に様々な部材を切断して例を示します。

次頁(4.11 ガス切断動画) 2014.11.12作成 2017.11改定